[헬로티] 절삭공구 전문기업 비디아(WIDIA)가 TOP DRILL Modular X(TDMX) 드릴용 새로운 MS 형상 인서트의 출시했다. TDMX 플랫폼은 MS 형상의 확대로 세 가지 재료별 인서트를 제공한다. 이를 통해 플랫폼의 가공 능력을 스테인리스강, 초합금, 강철·주철 재료에서 경사진 입구 및 출구, 적층 플레이트 및 크로스홀 드릴링 등으로 확대할 수 있다. 새로운 MS 형상 인서트가 탑재된 TDMX 본체는 타 제품과 비교하여 공구 수명이 60% 증가했을 뿐만 아니라 13-8 Hyper Chrome 110 KSI 공작물 재료를 3XD에서 75m/min의 절삭 속도로 가공했다. 드릴의 ‘X’ 형상 포켓 및 테이퍼드 시트는 까다로운 가공 시 안정성을 제공하며 홀더에서 본체를 분리하지 않고도 인서트를 쉽게 교체할 수 있다. 이러한 설계 형상을 통해 불안정한 절삭 조건을 줄일 수 있으며 높은 관통 속도를 제공하고 전체 가공 셋업 시간과 비용을 줄일 수 있다. 세 개의 인서트는 모두 다시 연마하여 공구 수명을 연장할 수 있다. TDMX는 야드 파운드법과 미터법 크기로 모두 제공된다(1.5xD, 3xD, 5xD, 8xD, 1

[헬로티] 절삭공구 전문기업 발터(Walter)가 MC230 Advance 제품군의 초경 엔드밀 Xill·tec를 새로운 포트폴리오로 선보였다. 이번 제품은 복합 부등분 헬릭스 각(35°/38°)이 적용된 새로운 유형의 고성능 형상과 발터만의 고성능 재종 WK40TF의 뛰어난 내마모 성능이 결합된 제품이다. 복합 부등분 헬릭스 각은 이 제품의 가장 중요한 형상 특징으로, 조용하고 저진동 작동을 가능케 하며, 공구 수명 및 공정 안정성 증대에 결정적인 역할을 한다. 이 초경 엔드밀은 전체 ISO 소재 그룹(P, M, K, N, S)뿐만 아니라, 통용되는 모든 밀링 작업(예: 측면 밀링, 경사진 곳 및 나선형 플런징, 풀 슬롯팅(최대 1×D), 램핑 가공 또는 플런지 밀링)에 적합하다. 다이내믹 밀링과 같은 신가공법에서도 마찬가지다. Xill·tec은 폭넓은 제품군을 갖춰 활용성도 매우 다양해진다. 엔드밀 제품은 코너 R 포함/미포함, 센터날, 넥 부분 도피 형상, 보호 챔퍼, 평형 섕크 및 Weldon 섕크가 적용된 형태로 받아볼 수 있다. ▲발터 초경 엔드밀 ‘Xill·tec&rsquo

[헬로티] 한국생산기술연구원(이하 생기원)이 건국대학교와 함께 ‘펄스 레이저(Pulsed laser)’를 활용한 친환경 물리공정으로 저비용·고효율의 수소생성 촉매를 제조할 수 있는 원천기술을 개발했다. 환경에 유해한 화학공정 없이 탄소나노튜브(탄소 원자가 둥글게 원통형으로 말려 있는 나선형 구조의 물질) 표면에 펄스 레이저를 쏘아 탄소 이외의 이종원소를 단일원자 형태로 첨가해 촉매를 만드는 방식이다. 이 기술은 2020년 9월 펄스 레이저를 이용해 탄소나노튜브에서 그래핀 양자점을 제작하는 메커니즘을 규명한 데 이은 후속 성과다. 수소생성 촉매는 물을 전기분해해 친환경적으로 수소를 생산하는 ‘수전해 시스템’에서 수소 생산의 효율과 단가를 좌우하는 핵심요소다. 그런데 현재 개발된 수전해 시스템에서는 백금(Pt), 루세늄(Ru)과 같은 귀금속 촉매를 사용하기 때문에 단가가 높아진다. 그 대안으로, 우수한 전기전도도를 갖는 ‘탄소 소재’에 수소생성 촉매 특성이 우수한 코발트(Co), 니켈(Ni), 철(Fe) 등의 이종원소를 단일원자 형태로 첨가해 수전해 특성을 향상시키는 신기술이 개발됐다.

[헬로티] 한국기계연구원(이하 기계연)이 두께가 머리카락 1/50,000 수준인 1㎚ 이하의 2차원 나노소재를 웨이퍼 사이즈로 손상없이 전사할 수 있는 ‘대면적 2차원 나노소재 무손상 롤 전사기술’을 개발했다. 투명 디스플레이와 투명 반도체, 자율주행 자동차를 위한 디스플레이까지 다양한 분야에 활용될 수 있는 나노소재 전사공정이다. 롤 기반 전사공정은 전사필름 표면에 위치한 나노소재를 원하는 기판 위에 옮기는 공정이다. 롤러를 이용하여 인쇄물을 찍어내듯이 나노소재를 대면적 연속공정으로 옮길 수 있는 고효율 제조기술이다. 전사공정은 옮겨야 할 나노소재가 붙어있는 전사필름(A)과 나노소재가 옮겨지는 대상 기판(B)으로 구분된다. 롤 전사는 A를 B위에 롤러 굴리듯 굴리며 A 위에 있던 소재가 B 위로 옮겨진다. 타투스티커를 이용해 타투를 피부에 부착시키는 과정과 비슷하다. 타투 무늬가 붙어있는 스티커를 전사필름, 타투 무늬를 2차원 나노소재 및 마이크로 소자, 피부를 대상 기판에 비유할 수 있다. 이번 기술의 핵심은 2차원 나노소재를 전사할 때 얇은 나노소재를 떼어내면서 찢어지거나 기판에 붙이면서 생기는 깨짐 등 불안정성을 제거하는 데 성공

[헬로티] KAIST(전기및전자공학부 최경철 교수 연구팀)는 정보 출력이 가능한 유기발광다이오드(OLED) 전자섬유를 개발했다고 5월 12일 밝혔다. 전자섬유는 실제 입을 수 있는 형태의 소자로서 기존 2차원 평면 소자와는 다르게 인체의 다양한 움직임에 순응하고 뛰어난 착용성과 휴대성을 제공할 수 있는 섬유의 1차원 구조 덕분에 차세대 폼 팩터(form-factor)로 주목받고 있다. 특히 빛을 방출하는 전자섬유는 패션, 기능성 의류, 의료, 안전, 차량 디자인 등 다양한 응용 잠재력에 많은 주목을 받고 있다. 하지만 지금까지의 발광 전자섬유 연구는 디스플레이로 활용되기엔 부족한 전기광학적 성능을 보여 왔거나 단순히 소자 단위로만 연구가 진행 또는 종횡비가 긴 2차원 평면 단위에서 연구가 이루어져 응용 기술 개발에 어려움이 있었다. 최경철 교수 연구팀은 OLED 전자섬유 디스플레이 구현을 위해 높은 전기광학적 성능 구현과 함께 주소 지정 체계 구축에 주목했다. 연구팀은 먼저 300µm 직경의 원통형 섬유 구조에 적합한 RGB 인광 OLED 소자 구조를 설계했고, 딥 코팅 공정을 활용해 평면 OLED 소자에 버금가는 수준의 OLED 전자섬유를 개발했

[헬로티] 삼성중공업이 5월 12일 거제조선소에서 ‘조선·해양 액화천연가스(LNG) 통합 실증 설비’ 완공식을 열었다. 2019년 7월 착공된 설비는 거제조선소 내 3,630㎡(1,100평) 규모 부지에 조성됐다. 설비는 생산부터 운송, 저장, 공급에 이르는 LNG 밸류체인 내 핵심기술을 검증·개발하는 역할을 하게 된다. 세계에서 유일하게 조선·해양 통합 LNG 연구개발 기능을 수행하는 셈이다. 삼성중공업은 이번 설비를 활용해 LNG운반선, LNG연료추진선 등 친환경 제품에 대한 기술 격차를 벌려 시장 지배력을 더욱 확고히 한다는 계획이다. 또 천연가스 액화와 재액화 공정, 가스 엔진-연료공급 시스템, 극저온 단열 저장 용기, 재기화-냉열발전 등 요소 기술의 고도화와 기자재 국산화에도 탄력이 붙을 것으로 기대하고 있다. 정진택 사장은 “조선사 중 유일하게 독자 개발한 천연가스 액화공정 ‘SENSE-Ⅳ’'와 세계 최초 냉열발전 재기화 시스템 ‘S-REGAS’ 모두 이 설비를 거쳐 신뢰성을 갖춘 기술로 탄생했다”면서 “환경&mid

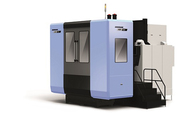

[헬로티] 두산공작기계가 800mm 팰릿 사이즈의 고속 고정밀 정삭 가공에 최적화된 초고정밀 수평형머시닝센터 ‘HSP 8000’을 출시하였다. HSP 8000은 베드, 컬럼 등 각 장비 구조와 스핀들, 이송축, 로터리 테이블 등 주요 유니트까지 열변위 최소화를 통한 초고정밀 실현과 함께, 모든 조립 결합면 스크래핑을 통해 기구적인 조립 공정 오차까지 최소화한 수평형 머시닝센터다. ▲두산공작기계의 초고정밀 수평형머시닝센터 ‘HSP 8000’ <출처 : 두산공작기계> 초고정밀도 및 고강성 구조 두산공작기계 HSP 8000은 직결 모터 스핀들을 통해 2미크론 이하의 회전 정밀도롤 유지하며, 직결 타입 로터리 테이블과 팰릿은 장시간 반복 사용하는 경우에도 반복정밀도 ±1초(±0.00027도)를 유지한다. 또한 베드, 컬럼, 스핀들, 테이블의 모든 결합면을 숙련된 전문가의 스크래핑을 통해 조립 공정 오차까지도 최소화하였다. 특히, 팰릿 간 높이 편차를 5미크론 이하로 유지하며 팰릿 자동화 시스템의 빈번한 팰릿 교환 시에도 고정밀 유지가 가능하다. HSP 8000은 안정적인 고강성 주물베드와

[헬로티] 헥사곤(Hexagon) 매뉴팩처링 인텔리전스 사업부가 새로운 레이저 스캐너를 출시했다. 앱솔루트 스캐너 AS1(Absolute Scanner AS1)은 모듈형 마운팅 개념을 통해 수동 및 자동 ‘앱솔루트 트래커’와 ‘앱솔루트 암’ 시스템에서 고속 3D 레이저 스캐너 측정을 이용할 수 있도록 한다. ▲헥사곤의 ‘앱솔루트 스캐너 AS1’ <출처 : 헥사곤> AS1은 레이저 트래커와 이동식 측정 암 시스템에서 모두 작동되는 모듈형 블루 레이저 라인 스캐너다. AS1은 라이카의 ‘AT960 레이저 트래커’와 함께 사용하여 핸드헬드 또는 자동 설정으로 50마이크론의 짧은 시간 내에 최대 30미터 거리까지 스캔 정확도를 제공할 수 있다. 소규모 적용을 위해서는 AS1 스캐너 장치를 기존의 최신 ‘앱솔루트 암 7축 시스템’에 쉽게 장착하여 직경 2미터에서 4.5미터 사이의 측정 부피 내에서 정밀 스캐닝과 숨겨진 구역 검사를 수행할 수 있다. AS1의 트래커 기능은 새로운 핸드헬드 포지셔닝 장치인 ‘앱솔루트 포지셔너 AP21&rsquo

[헬로티] 한국조선해양이 브라질 해양설비 공사를 수주했다. 한국조선해양은 5월 11일 싱가포르 조선사인 케펠(Keppel Shipyard)사와 함께 브라질 페트로브라스(Petrobras)사가 발주한 부유식 원유 생산‧저장‧하역설비(FPSO) 1기에 대한 건조 계약을 체결했다고 밝혔다. 한국조선해양은 FPSO의 부유와 저장기능을 하는 선체 공사를 수행하며, 케펠은 원유를 생산 및 처리하는 상부설비 제작을 담당한다. 한국조선해양이 수주한 선체의 총 계약 금액은 8,500억원이다. 이번에 수주한 FPSO는 길이 345m, 높이 60m, 너비 34m에 총 중량 12만8,000톤 규모로 하루에 18만 배럴의 원유와 720만 입방미터(m³)의 천연가스를 생산할 수 있다. 이 설비는 울산 현대중공업에서 일괄도급방식(EPC)으로 선체를 제작한 후 싱가포르 케펠에서 상부설비를 탑재, 2024년 하반기에 브라질 리우 데 자네이루 남동쪽 210km 해상인 부지오스(Buzios) 필드에 설치될 예정이다. 이번 수주는 지난 1월 2만7,000톤 규모의 가스승압용 플랫폼 1기를 수주한 데 이어 3개월 만에 따낸 해양플랜트 공사로, 약 9개월의 설계 기간

[헬로티] 두산인프라코어는 자체 개발한 배터리팩 시제품 1호기를 제작 완료했다고 10일 밝혔다. 이로써 두산인프라코어는 배터리팩 사업과 전동화 제품 개발에 한층 속도를 낼 수 있게 됐다. ‘배터리팩’이란 전동화기기에 장착되는 배터리 시스템의 최종 형태다. 셀 단위의 배터리를 일정한 개수로 묶어 프레임에 넣은 배터리 모듈과 배터리 관리 시스템(BMS, Battery Management System), 냉각 시스템 등 각종 제어 및 보호 시스템이 함께 구성된다. 두산인프라코어 배터리팩은 표준화된 원통형 배터리셀을 조합해 단위 전압 및 용량에 맞춰 유연하게 설계할 수 있다는 장점이 있다. 배터리 관리 시스템 또한 표준화, 공용화 설계를 적용해 직·병렬 관계없이 최대 32개 모듈로 배터리팩 구성이 가능하다. 배터리셀 연결 시 물리적으로는 구조용 접착제를 사용하고, 전기적으로는 와이어 본딩 기술을 적용해 에너지 밀도와 안정성을 향상시켰다. 두산인프라코어는 지난해 전동 파워팩 사업 타당성 검토를 거쳐 배터리팩에 대한 자체 개발을 추진해왔다. 이번 시제품으로 실제 장비 탑재 테스트를 거쳐, 내년 초에는 배터리팩을 탑재한 1.7톤급 전기

[헬로티] 한화토탈이 충남 대산공장에 폴리프로필렌(PP) 생산 시설과 에틸렌을 생산하는 ‘가스 전용 분해시설’ 증설을 완료했다. 약 28개월 동안 진행된 이번 증설 프로젝트에는 총 5,300억원이 투자됐다. 3,800억원이 투입된 신규 폴리프로필렌 공장은 연간 40만톤 규모의 생산능력을 갖췄다. 신규 공장 증설로 한화토탈은 기존 연간 72만톤에서 국내 최대인 연간 112만톤의 폴리프로필렌 생산능력을 확보하게 됐다. 폴리프로필렌은 프로필렌을 원료로 생산되는 합성수지로, 전기·전자소재와 자동차 내·외장재를 비롯해 코로나19로 수요가 급증한 식품 용기, 포장재 등 다양한 생활용품의 원료로 사용되는 대표적인 플라스틱 소재다. 한편 한화토탈은 가스 전용 분해시설에 1,500억원을 투자해 에틸렌 15만톤의 생산능력을 확충했다. 이번 증설로 한화토탈의 연간 에틸렌 생산능력은 138만톤에서 153만톤으로 증가했다. 가스 전용 분해시설은 기존 석유화학 원료인 나프타 대비 가격이 낮은 프로판 가스(LPG)를 원료로 사용해 경제성을 극대화한 설비다. 회사는 이번 폴리프로필렌 신규 공장, 가스 전용 분해시설 증설 프로젝트 완료에 따라

[헬로티] 탄소중립 실현을 위해 과거 에너지 소비만 하는 공간이었던 건물은 이제 에너지를 생산하고 남는 에너지를 외부에 공급할 수 있는 에너지 프로슈머로 거듭나고 있다. 이러한 가운데, 한국에너지기술연구원(이하 에너지연)은 도시형 신·재생에너지 플러스에너지커뮤니티 에너지공유 플랫폼(K-PEC, KIER Plus Energy Community) 개발을 위해 대전 본원 내 기존 노후 건축물 리모델링을 통해 신·재생에너지 융복합(태양광, 태양광·열, 연료전지, 에너지저장 등) 기술을 적용해 실증한 결과 144%의 높은 에너지자립률을 보였다고 밝혔다. 에너지연은 기관 주요사업인 ‘도시발전을 위한 신·재생에너지 기반 플러스 에너지커뮤니티 플랫폼 개발’ 사업의 소규모 에너지공유 커뮤니티 실증 대상인 원내 건물 4채(주거용 2채, 비주거용 건물 2채) 중 제로에너지하우스인 주거용 건물 2채에 태양광(PV), 태양광·열(PVT), 고분자 연료전지(PEMFC), 에너지저장장치 등 신·재생에너지 최신 기술을 접목했다. 1998년부터 초에너지절약형 실험용 건물을 지어 에너지자립주택

[헬로티] PTC가 CAD 소프트웨어 ‘크레오(Creo)’의 8번째 버전을 출시했다. 크레오 8.0은 모델 기반 정의(MBD), 제너레이티브 디자인, 앤시스(Ansys) 기반 시뮬레이션 기능을 확장하여 사용자 생산성을 향상시킨다. 크레오 8.0은 사용자가 설계 프로세스를 한 단계 업그레이드할 수 있도록 다음과 같은 기능을 향상시켰다. ▲PTC가 최근 선보인 8번째 버전의 CAD 소프트웨어 ‘크레오8.0’ <출처 : PTC> •사용성 및 생산성: 홀 피처, 라우티드 시스템, 판금. 렌더 스튜디오와 같은 핵심 모델링 환경의 여러 영역에 걸친 업데이트를 통해 생산성을 향상시킨다. 개선된 대시 보드 및 모델 트리 인터페이스를 통해 복잡한 설계를 더 쉽게 구성하고 관리할 수 있다. •모델 기반 정의(MBD): MBD 워크플로우 개선으로 품질 저하 없이 시장 출시를 앞당기고, 오류를 없애는 동시에 비용을 줄일 수 있다. 이제 사용자들은 어셈블리에서 검증된 기하학적 치수 및 기하 공차 가이드 애플리케이션 활용하여 설계 검증 프로세스를 간소화할 수 있다. •시뮬레이션: ‘크레오 시뮬

[헬로티] 탄소섬유는 ‘꿈의 첨단소재’라고 불린다. 원사 안에 탄소가 92% 이상 함유된 섬유로, 철보다 10배 강하지만 무게는 1/4 수준이다. 탄소섬유는 3고(고경량, 고강도, 고탄성)다. 주로 모터스포츠, 스포츠 장비, 방사선과 장비 및 항공·우주 분야에 주로 사용된다. 수소차의 연료탱크를 제조하는 핵심 소재이기도 하다. 차량 외부에 부분 적용된(사이드 미러, 범퍼, 스포일러 등) 포르쉐 911.2 터보 모델 <출처 : adv1wheels.com> ◎ 전세계 탄소섬유 시장 전세계 탄소섬유 시장 규모는 약 15만4000톤. 일본 빅3(도레이, 토호테낙스, 미쓰비시케미컬)이 전세계 시장의 50%가량을 차지하고 있다. 도레이(Toray, 일본) - 전세계 탄소섬유 시장 1위 기업으로, 세계시장 점유율 약 28%. 연간 생산량 42,600톤. 토호 테낙스(Toho Tenax, 일본) - 일본 테이진(Teijin)그룹 자회사로 세계시장 점유율 약 12%. 연간 생산량 18,900톤. 미쓰비시케미컬(Mitsubishi Chemical, 일본) - [미쓰비시 레이온]과 [

[헬로티] 바우머는 서서히 발전하는 기업이다. 최근에는 브랜드 인지도가 많이 올라갔다. 고객이 요구하는 환경에 딱 맞춰 제품을 커스터마이징 하고, 필요한 기능만 담아 가격을 합리적으로 책정했던 전략이 주효했다. 작지만 세심한 전략이다. 레이저 라인 프로파일 센서 ‘OX200 시리즈’는 다양한 기능을 요구하는 고객의 요구에 적합한 제품이다. 이 제품 전략을 바우머코리아 정창영 과장에게 들어봤다. ▲바우머코리아 정창영 과장 <사진 : 헬로티> Q. 레이저 라인 프로파일 센서 ‘OX200 시리즈’는? A. ‘OX200 시리즈’는 멀티 통합형 레이저 라인 프로파일 센서다. 최대 125mm의 레이저 라인을 조사하여 대상체의 높이, 폭, 거리 등의 7개 값을 동시에 측정할 수 있으며, 추가로 2D 프로파일 데이터를 수신할 수 있다. 또한 별도의 컨트롤러가 필요 없는 앰프 일체형으로 경쟁사 제품 대비 컴팩트한 사이즈가 장점이다. Q. 차별점은? A. 기존의 포스콘(POSCON) 센서 시리즈는 측정 방식에 따라 엣지, 높이, 원형 측정 총 3가지 모델로 구분되어 있었다. 하지만 OX200은 엣지,