[헬로티]

아이치산업은 2004년부터 독일 헤믈레사의 5축 머시닝센터의 판매, 기술 서포트에서부터 애프터서비스 사업을 비롯해, 일본 국내의 5축가공 보급에 노력해 왔다. 그러나 유럽과 마찬가지로 5축가공이 보급되기 위해서는 MC·CAM·공구뿐만 아니라, 지그도 중요한 요소이다.

랑사의 제품을 취급하는 것을 비롯해 5축가공에 최적인 클램핑 시스템을 제안해 왔다. 이 글에서는 기존의 자동화에 의한 효율화 향상에 대해 소개한다.

독일 랑사에 대해서

랑(Lang)사는 1982년에 설립되어 1997년에 클램핑 시스템 Vario Tec 시리즈를 발표, 그 후 Super·Vario, Clean·Tec, Spin·Fix, Grip·Fix, Quick·Point & Moto·Speed 시리즈를 잇따라 발표, 5축가공에 최적인 클램핑 시스템으로서 세계적으로 평가받아 왔다.

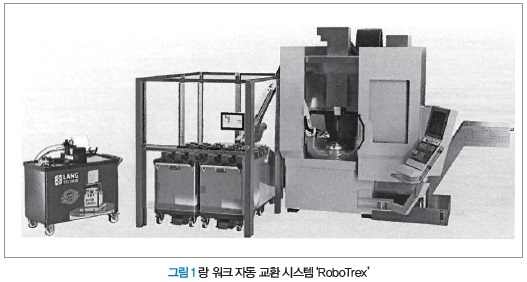

또한, 오토메이션에 대응도 시작해 2007년에 에코 타워 오토메이션 시스템, 2009년에 에코 콤팩트 오토메이션 시스템을 발표, 5축가공의 자동화에서도 유럽을 중심으로 많은 실적을 쌓아 왔다. 그리고 2016년에 다관절형 로봇을 사용한 로보트렉스(RoboTrex)(그림 1)를 발표, 현재까지 세계적으로 누계 580대 이상의 실적을 가지고 있다. 현재는 세계 40개국 이상에 판매 파트너를 가지고 있다.

랑 로보트렉스 개발의 배경

기업 간의 경쟁 심화, 가격 경쟁, 숙련 노동자, 신입, 중도 채용과 인사 채용의 어려움으로 인한 인력 부족 등 현재의 각 기업이 직면하고 있는 과제가 있다. 그 해결책의 하나로서 자동화가 있으며, 독일에서는 인더스트리4.0이 시작되어 제조업이 오토메이션화, 데이터화 등에 대응하고 있다.

최근의 일본은 저출산 고령화라는 시대의 흐름으로 인해, 인력과 노동력이 부족한 상태이다. 기술이 있는 노동자가 감소함에 따라 생산성은 떨어진다. 그러므로 자동화를 함으로써 가급적 사람이 관여하지 않아도 가동할 수 있는 것을 목적으로 자동화에 대응하는 기업이 증가하고 있다.

독일은 물론이고, 최근에는 아시아에서도 자동화에 대응하는 기업이 증가하고 있다. 심플한 설계, 설비로 사용하기 쉬운 시스템 구축이 개발 배경이다.

개발의 목적

이미 머시닝센터를 소유하고 있는, 기존의 설비에 대해 어떻게 효율을 높일지가 중요하다. 로보트렉스의 경우, 현재 어떤 설비에 추가로 설치하는 것이 가능하게 되어 있으며, 새로운 부가가치를 만들어낼 수 있다.

신규로 여러 개의 팰릿 기능을 겸비한 머시닝센터를 납입하지 않아도 기존의 설비에 대해 로보트렉스를 조합함으로써 보통 8시간 근무의 가공작업을 야간 또는 다음날까지 할 수 있게 된다. 각 기업에 따라 가공 시간은 다르지만, 이 시스템은 심플한 설계, 공통의 워크 반송을 주로 하고 있기 때문에 코스트 계산도 쉽다.

랑사의 클램핑 시스템의 자동화 시스템은 단품 가공에서 양산품 가공까지 모든 요구에 대응한다. 유연하고 심플하며, 자동 생산을 가능하게 한다.

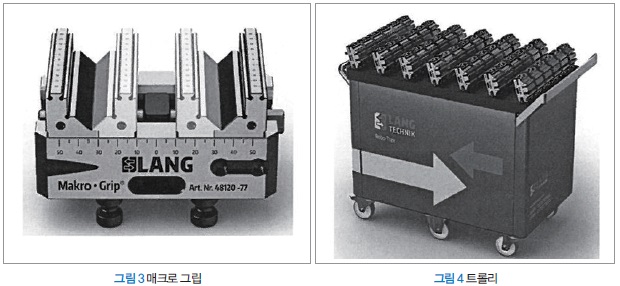

로보트렉스는 로보트렉스 52와 로보트렉스 96 등의 2종류가 있다. 표 1은 랑사 제품의 기초가 되는 퀵 포인트 플레이트(그림 2)의 매크로 그립(그림 3) 설치 피치 사이즈이다. 로보트렉스 52는 1대의 트롤리(그림 4)에 대해 30개 혹은 42개의 매크로 그립 탑재, 로보트렉스 96은 1대의 트롤리에 대해 15개 혹은 16개의 매크로 그립 탑재가 가능하다.

랑 클램프 시스템의 특징

랑 클램프 시스템의 특징을 이하에 나타냈다.

① 가공 정밀도의 향상 : 확실하게 진동을 억제할 뿐만 아니라, 낮은 클램프력으로 워크의 왜곡, 변형도 억제하고 가공 정밀도를 높인다. 우수한 접근성이 있기 때문에 높은 정밀도의 가공이 가능하다.

② 높은 생산성을 실현 : 높은 정밀도로 가공할 수 있기 때문에 생산 능률이 향상되고, 1개당 생산 코스트를 절감한다.

③ 우수한 조작성 : 콤팩트한 센터링 바이스로 간섭이 적고 5축가공에 최적이다. 경량, 심플한 조작성으로 작업원의 부담도 경감된다.

④ 우수한 경제성 : 파지 여유가 적기 때문에 워크 재료의 낭비를 절감. 바이스의 마모가 적고 장기간의 사용이 가능해 경제적이다.

앞에서 말한 특징을 실현하기 위해 랑사에는 ‘퀵 포인트 테크놀로지’, ‘스탬핑 테크놀로지’, ‘매크로 그립 테크놀로지’ 등 크게 3종류의 기술이 있다.

‘퀵 포인트 테크놀로지’는 퀵 포인트 플레이트라는 세팅 효율을 개선하는 탈착을 간단히 할 수 있는 플레이트를 이용하고 있는 것이다. 동일한 장착구 중에서도 가장 낮은 높이 27mm로 되어 있으며, 원형, 사각 등 다양한 라인업을 갖추고 있다. 또한 퀵 포인트 플레이트는 첫 1회만 머시닝센터의 테이블에 설치(심내기 포함)를 하면, 첫 회 이후의 매크로 그립 등의 세팅을 반복 5μm로 할 수 있다. 그 때의 클램프/언클램프는 1군데의 나사 고정으로 되어 있으며, 간이적으로 세팅이 가능하다(그림 5).

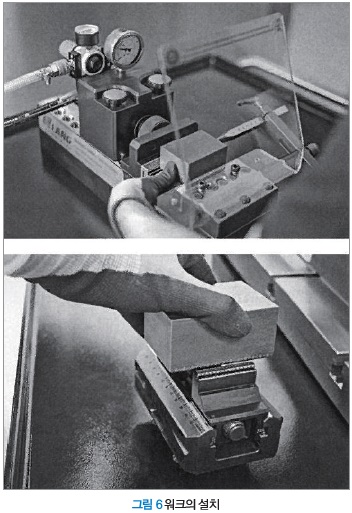

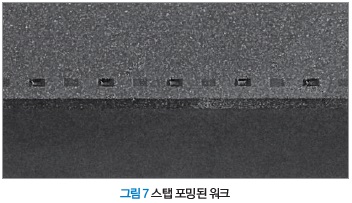

‘스탬핑 테크놀로지’는 랑사의 특허가 되는 폼 클로저 기술이다(그림 6, 7). ‘마찰저항 없이 점 접촉에 의해 물체를 파지한다’라는 역학적 구조를 의미한다. 랑사의 시스템에서는 과도한 클램프력은 가공 시 워크에 악영향을 주게 되기 때문에 필요한 스탬핑 기능을 분리, 전용의 스탬핑 유닛으로 하는 방식을 채용하고 있다. 클램핑은 낮은 클램프로도 모든 방향의 절삭저항에 대해 강하게, 또한 확실하게 안전한 파지를 실현한 획기적인 클램핑 기술이다.

‘매크로 그립 테크놀로지’는 워크의 파지 여유가 겨우 3mm이면서 높은 파지력을 실현하는 기술이다. 랑사 특허의 특수한 물림쇠인 클릭으로 확실하게 워크를 파지하고, 모든 절삭에 대응한다. 또한 콤팩트한 설계이기 때문에 5축가공에 최적이며, 간섭의 리스크가 없고 기존의 바이스와 비교해도 경량이기 때문에 작업자의 부담을 경감한다. 그리고 물림쇠의 교환만으로 아반티, 프로파일, 바리오테크 등 여러 개의 물림쇠를 사용할 수 있어 범용성이 확대된다.

앞에서 말한 특징을 활용해 로보트렉스는 자동화 시스템으로서 구성되어 있다.

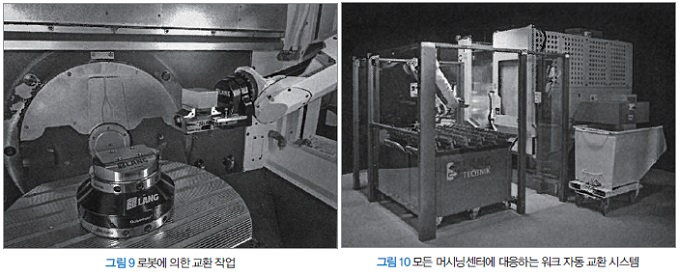

로보트렉스는 기존의 설비에 대해 추가로 설치할 수 있게 되어 있으며, 최근에는 6축 로봇을 사용함으로써 워크 반송의 자유도가 확대되고 있다(그림 8). 트롤리식을 채용함으로써 재료의 운반 등 세팅 전환 효율이 높아지고, 공감절감이면서 대용량의 스토리지를 실현한다. 머시닝센터 내에 설치하는 방법으로는 신뢰성이 있는 랑사의 매크로 그립/퀵 포인트 플레이트를 사용하고 있으며, 로봇으로도 간이적으로 교환이 가능하다(그림 9). 더구나 로보트렉스는 모든 메이커의 공작기계와 접속이 가능하다. 필요한 것은 자동 개폐식의 문과 M 코드 사용의 인터페이스 이용으로 매우 심플하다.

또한, 독일제의 수입 제품이지만, 동사의 엔지니어가 설계/설치/애프터 서포트까지 일괄적으로 대응한다.

로보트렉스의 우위성

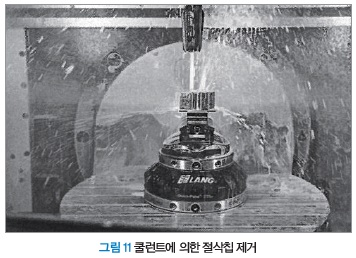

증설하거나 설비를 교환하거나 하므로 신규 설비 구입의 필요성이 적다. 머시닝센터에서 가공 중에 2대 이상의 트롤리를 채용해 머시닝센터의 가동을 멈추지 않고 가동 중 이외의 트롤리를 꺼내서 세팅 교환을 할 수 있다. 트롤리는 대차와 같이 되어 있으며, 재료 보관소 등 모든 장소에 접근이 가능한 동시에, 트롤리 상에서 세팅 전환도 가능하다(그림 10).

매크로 그립 특허 취득 완료의 각도붙이이기 때문에 트롤리용에는 대용량의 스토리지를 설치할 수 있다. 트롤리 상에서 매크로 그립에 대한 워크 교환이 용이하므로 머시닝센터 앞에서 세팅을 할 필요도 없어진다. 트롤리는 최대 6대까지 설치가 가능하고, 필요한 요구에 맞춰 선정할 수 있다.

로보트렉스에는 1개의 그리퍼가 부속되어 있으며, 워크 사이즈나 형상에 따라 여러 가지 워크에 그리퍼를 적합시킬 필요는 없다. 로봇 핸드에는 센서를 탑재하고 있으며, 충돌 시의 리스크 등도 경감할 수 있다. 로보트렉스를 팰릿 체인저와 비교한 경우, 매크로 그립, 제로 포인트 플레이트의 조합으로 구축되어 있기 때문에 매우 콤팩트하고, 이것에 의해 설치 면적의 확보도 쉽다.

팰릿 체인저는 보통 비교적 작은 워크를 클램프하기 위해 큰 팰릿을 사용하고 있다. 랑사의 콤팩트한 매크로 그립 바이스는 체적보다 훨씬 큰 워크를 파지할 수 있고, 그것으로부터 워크에 있던 스토리지를 이용해 머시닝센터의 효율화, 구분 사용을 할 수 있다.

로보트렉스는 트롤리를 정해진 장소에 세트하고, 로봇에 의해 매크로 그립과 워크의 반송을 머시닝센터 내로 반송해 간다. 가공이 종료되면 머시닝센터로부터 M 코드 사양의 인터페이스에서 지령이 와서 반출을 시작하고, 원래의 위치로 되돌린 후에 다음 제품의 반입으로 이동한다. 이 반복의 공정은 제로 포인트 클램프 시스템의 반복 정밀도와 매크로 그립 바이스가 구성된 시스템에 의해 다음의 제품가공을 신속하고 간단하게 재시작할 수 있다.

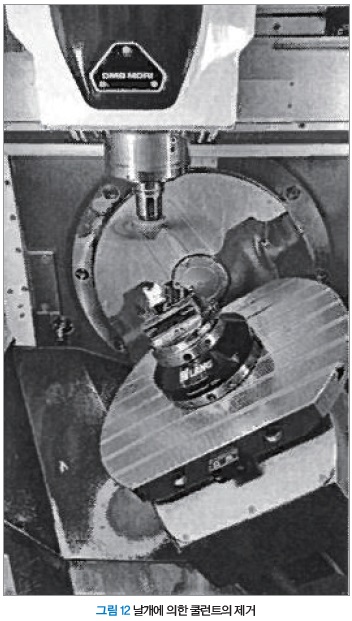

랑사는 독자적으로 개발한 클린 테크가 있는데, 미리 ø20의 섕크에 세트해 ATC 중에 설치하고 가공 종료 후에 센터 스루 쿨런트를 사용해 절삭칩을 떨어트리고(그림 11), 그 후 4개의 날개를 스핀들 회전(원심력)을 이용해 날개를 펼쳐 바람을 일으키고 쿨런트 제거를 해 클린한 워크 교환을 할 수 있다(그림 12). 그렇기 때문에 자동 운전으로도 클린한 상태로 운용이 가능하다. 또한 자동화가 아니라, 수동 생산을 하는 경우에도 매크로 그립은 다른 기계에서 언제나 사용할 수 있고, 생산의 유연성, 범용성을 항상 갖게 할 수 있다.

이와 같이 랑사의 클램핑 시스템은 매뉴얼 생산에서 시작해, 그 신뢰성을 기초로 자동화 시스템으로서 효율적인 생산을 할 수 있다.

맺음말

로보트렉스 시스템에 대해 간단히 소개했다. JIMTOF 2018과 2019년의 메카트로테크 재팬에도 출품했다. 앞으로도 랑사의 사가미하라 사무소에서 실제 가동을 볼 수 있다.

스에츠구 타쿠마, 아이치산업(주) 선진기술과 주임