[헬로티]

카사하라 타다시(笠原 忠) ㈜牧野후라이스제작소

1. 서론

5축가공기의 적용 범위가 금형가공으로 진행되고 있는 가운데 과제가 가시화되고 있다. 3축가공과는 다른 복잡한 동작이기 때문에 간섭 사고의 발생 리스크가 크다.

이것을 피하기 위해 프로그램 체크나 재료, 공구의 형상․위치 확인 등 가공을 개시하기 전에 오퍼레이터는 세심하게 많은 준비 작업이 요구된다. 이것에 시간을 쓰는 것이 큰 부담이 되고 있다.

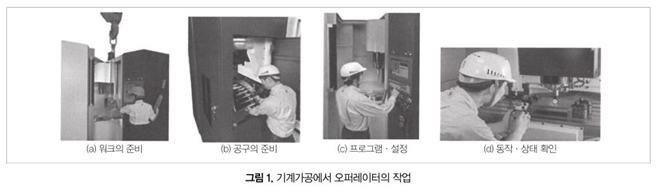

1품 가공이 되는 금형에서는 가공마다 확실하게 확인할 필요가 있다(그림 1). 최신 제어장치 ‘프로페셔널 6’은 5축가공에서 안전, 안심에 대한 기술과 대응을 진화시켰다.

2. 실시간 간섭 체크 기능의 과제

최신 제어장치 프로페셔널 6에서는 ‘콜리전 세이프 가드’라고 하는 실시간 간섭 체크 기능이 내장되어 있다. 이것은 기계의 동작보다 빠르게 시뮬레이션함으로써 간섭 발생을 예견하고, 기계를 안전하게 정지하는 안전 기능이다.

출하 시에 기계에 내장되어 있는 주축․테이블 등의 구조물 데이터에 더해, CAM 상에서 미리 설정한 공구․재료․지그 모델군을 이용해 체크를 한다(그림 2).

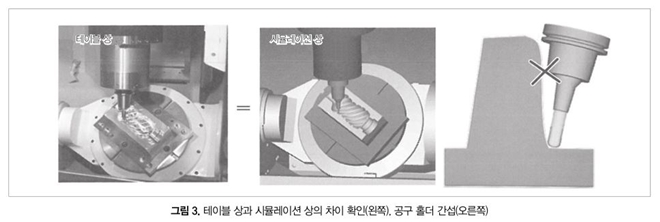

이 기능의 과제는 주축 상이나 테이블 상에 실재하는 공구․재료․지그의 형상과 설정된 모델 형상․위치가 일치하는 것을 전제로 하는 점이다. 5축가공에서는 공구를 기울려 재료에 접근시키기 때문에 공구의 길이․지름․돌출량뿐만 아니라, 공구 홀더의 형상 오류도 간섭의 위험을 높이게 된다(그림 3).

5축가공기는 축의 가동역이 커서 간섭이 발생하기 쉽다. 그렇기 때문에 미리 CAM 상에서 시뮬레이션을 실시한 상태와 동일하게 되도록 테이블 상에 재료․지그를 설치하는 것이 요구된다. 이 세팅 작업의 확인은 오퍼레이터가 하고 있다.

3. 비전 시스템을 이용한 과제의 해결

과제를 해결하기 위해서는 형상이나 위치를 확인하는 ‘눈’의 역할을 가진 기능이 요구된다. 동사에서는 최근 로봇 등에 도입을 추진하는 산업용 카메라를 이용한 ‘눈’이 되는 기능 개발에 주력해 왔다.

가로형 머시닝센터에서 산업용 카메라를 이용한 비전 시스템은 가공 중의 공구 절손을 검지하는 기능으로서 출시되어 있다.

이들 비전 시스템을 응용해 공구 측과 테이블 측에 대해, 새롭게 ‘CAM/시뮬레이션 상에서 작성된 모델과 실제 형상이 일치하는가?를 확인하는 기능’, ‘세팅의 측정․설정을 간단하고 안전하게 하는 기능’의 개발에 대응하고 있다.

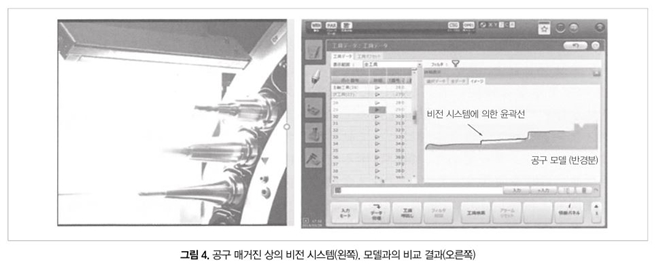

(1) 공구 비전

공구 매거진 내에 설치한 비전 시스템에 의해 다음 가공에 사용할 공구군을 프로그램에서 추출, 연속적으로 촬상한다. 이들 공구군이 콜리전 세이프 가드에 의해 미리 설정된 공구 형상과 일치하는지 자동 판정, 다른 경우에는 경고를 표시할 수 있다(그림 4).

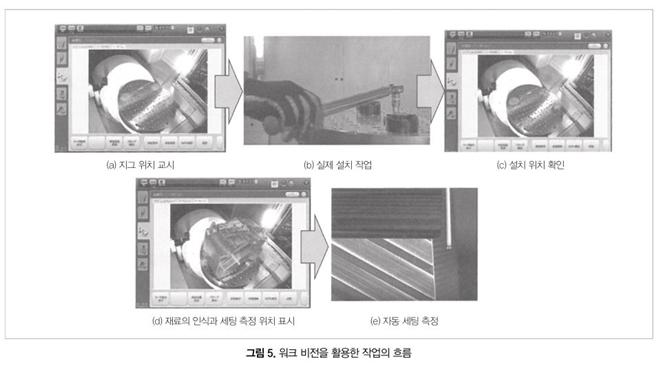

(2) 워크 비전

가공실 내를 촬영하는 비전 시스템에 의해 지그․재료를 설치해야 할 테이블 상의 위치를 표시한다. 오퍼레이터는 그 위치를 확인하면서 설치할 수 있다. 작업 후 다시 카메라 화상과 모델을 겹쳐 표시함으로써 세팅 작업의 확인을 할 수 있다.

이어서 측정 프로브를 이용한 평행도 조정과 워크 원점의 설정을 하기 위한 안전한 프로그램을 제어장치가 자동 생성해 실행한다(그림 5).

4. 맺음말

이들은 기계 오퍼레이터가 현재 수동이나 육안으로 하고 있는 가공 개시 전의 세팅 작업을 따르고 있다. 화상 처리 기술, 측정 프로브에 의한 작업으로 전환함으로써 오퍼레이터의 부담을 적게 하고, 안전하고 확실하게 가공을 시작하는 것이 가능해진다. 화상 데이터로서 기록을 남기는 것도 세팅의 노하우를 다음 오퍼레이터에게 전하는데 있어 유용하다.

자동화의 흐름 속에서 1명의 오퍼레이터가 여러 대의 기계를 다루는 것도 증가하고 있으며, 숙련자가 아니어도 빨리 가공을 개시할 수 있는 제어장치가 더욱 요망된다. 동사에서는 5축가공기를 보다 안전하게 사용할 수 있도록 더욱 효과적인 기능 개발을 추진해 갈 것이다.