[헬로티]

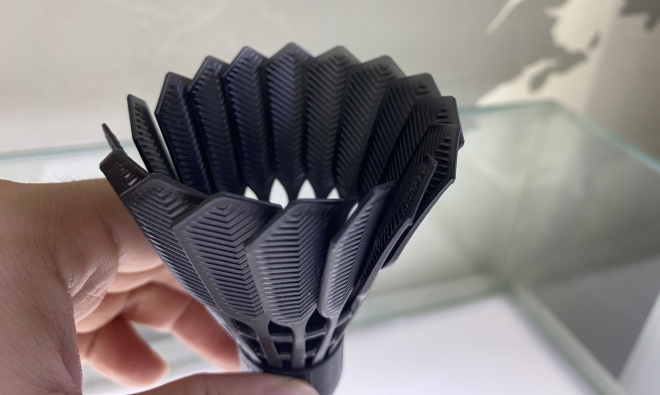

Figure 4 RUBBER-65A BLK, 높은 연신율로 유연성과 강도, 내구성을 확보한 탄성체

3D시스템즈는 제조업체가 보다 광범위한 응용 분야에 적용 가능한 플라스틱 소재 포트폴리오와 관련해 몇 가지 혁신적 소식을 발표했다.

▲Figure 4 RUBBER-65A BLK 소재로 제작한 배드민턴 공

Figure 4 RUBBER-65A BLK, Accura FidelityTM, Accura Bond, Accura Patch 및 Figure 4 JEWEL MASTER GRY와 같은 소재는 Figure 4프린터와 광조형(SLA) 프린팅 기술에 적합하게 설계됐다.

Menno Ellis 3D시스템즈 플라스틱 부서 전무 및 총괄 관리자는 “당사 팀은 광범위한 응용 분야를 고려해 플라스틱 포트폴리오 전반에 걸친 신소재 개발을 계속하며, 고객의 필요에 가장 적합한 소재를 간편히 선택하도록 주요 테스트 결과 및 성능 사양을 데이터 시트로 제공해왔다"고 말했다.

이어 그는 "당사의 소재 과학 및 기술 전문팀은 고성능 소재 엔지니어링에 관한 수십 년의 경험을 보유하고 있으며, 이를 바탕으로 고객이 경쟁 우위를 유지할 수 있도록 정확하고 경제적이며 반복 가능한 결과를 제공한다"고 밝혔다.

회사의 생산 등급 탄성 소재 포트폴리오를 토대로, 3D Systems는 Figure 4 RUBBER-65A BLK를 소개했다. 기존에 출시된 Figure 4 탄성 소재로는 내구성이 높고 단단한 탄성 소재인 Figure 4 RUBBER-BLK 10과 유사 고무 물성의 Figure 4 ELAST-BLK 10 이 있다.

이번에 개발된 Figure 4 RUBBER-65A BLK은 높은 연신율로 유연성과 뛰어난 내구성으로 환경 안정성을 장기간 유지하도록 설계됐으며 UL94 규격 테스트를 거쳤다.

이와 같은 특성 덕분에 고도로 정밀하면서도 서포트로 인한 흠집 또한 최소화되는 탄성 부품을 최종적으로 생산할 수 있으며, 따라서 에어 및 분진 개스킷, 전자기기용 밀봉재, 진동 완충 장치, 파이프 스페이서 등을 제작하는 데 적합하다.

Figure 4 RUBBER-65A BLK는 ISO 10993-5 및 ISO 10993-10 표준을 준수해 생체 친화적이며 손잡이와 핸들은 물론 부목이나 교정기의 패드 등을 생산할 때도 활용할 수 있다.

Figure 4 RUBBER-65A BLK 및 3D시스템즈의 Figure 4 기술로 생산된 부품은 2차 열 후경화가 필요한유사한 경쟁 소재에 비해 신속하게 제작할 수 있다.

Imperial College London 기계공학과의 Matthew Cavuto는 “Figure 4 RUBBER-65A BLK처럼 튼튼한 탄성 소재의 용도는 매우 다양하다고 생각된다. 맞춤형 밀봉 그로밋이나 감쇠재, 또는 부드러운 촉감의 손잡이 등은 수많은 예시 중 몇 가지에 불과하다"고 말했다.

이어 그는 "이 소재를 사용하면, Figure 4를 통한 시제품 제작의 가능성은 확장되고, 공정은 간소화될 것이다. 기능적인 측면에서 인상적인 Figure 4 RUBBER-65A BLK는 적절한 부품 및 분야에 사용된다면 우수한 인열강도와 독보적인 품질을 보장할 것"이라고 평했다.

3D시스템즈의 다른 모든 생산 등급 소재와 마찬가지로 Figure 4 RUBBER-65A BLK 또한 생산 성능 특성, 생산 기계 특성, 생산 테스트 규격이라는 고객의 세 가지 주요 니즈를 고려해 적층 제조에 적합하도록 특별히 설계됐다.

이는 3D시스템즈가 2020년 3월 일부 Figure 4 소재와 관련해 장기적 실내외 환경 안정성, 유전 특성, 가연성, 생체 친화성, 화학적 친화성 등의 데이터를 발표할 당시 채택한 포괄적 테스트 규격인 ASTM 및 ISO 규격을 따른 것이다.

해당 소재는 2020년 6월 말에 출시될 예정이다.

▲Figure 4 RUBBER-65A BLK 소재로 제작한 러버 캡

한편, 3D시스템즈는 약 30년 전 전통적인 패턴 세공 기술로는 불가능했던 복잡한 기하형상 및 설계 최적화를 공구 없이도 가능하게 한 최초의 3D프린팅 주조 패턴을 시장에 선보인 바 있다.

이후 3D시스템즈의 QuickCast 공정은 여러 주조업체의 신뢰를 받으며 중대형의 고정밀 3D프린팅 매몰 주조 패턴 직접 생산을 지원해왔다.

3D시스템즈는 플랫폼을 한층 더 개선하기 위해 새로운 주조 소재 한 가지와 후처리 소재 두 가지를 소개했다.

Accura Fidelity는 번아웃이 깔끔한 초저점도의 안티몬 프리 광조형(SLA) 레진으로, 티타늄과 알루미늄 합금 등 다양한 주조용 금속에 패턴을 생성하도록 설계됐다.

3D시스템즈의 QuickCast 프로세스에 포함돼 사용될 경우, 중형에서 대형에 이르는 크기의 경량화 주조 패턴을 간편하고 빠르게 선보일 수 있어 주조 수율을 한층 개선한다.

Nancy Holt 3D시스템즈 온디맨드 작업 감독관은 “새롭게 출시된 광조형 프린팅용 Accura Fidelity 소재 덕에 QuickCast 매몰 주조 패턴의 후처리가 개선됐다. 소재의 점도가 낮아 배수 기능이 향상되며 패턴을 신속하게 정리할 수 있기 때문에, 전면 생산 시작 시 처리량이 최대 30% 상승할 것으로 예상된다"고 말했다.

이어 그는 "주조성 관련 극한 테스트에서도 주조업계 고객으로부터 긍정적인 피드백을 받고 있다. 고객사 중 하나인 SeaCast는 Accura Fidelity를 활용한 QuickCast 패턴이 공정 중 매우 원활히 주조됐으며 최종 금속 제품의 품질 또한 매우 만족스러웠다고 전했다"고 덧붙였다.

3D시스템즈는 Accura Patch, Accura Bond와 함께 UV 경화가 가능한 종류의 후처리 소재를 소개했다.

Accura Patch는 후처리 중 QuickCast 패턴의 배수구를 메울 용도로 설계된 고점도 소재이며, 고점도 소재인 Accura Bond는 다양한 프린팅 패턴을 하나의 대형 패턴으로 결합할 용도로 제작됐다. 두 솔루션 모두 3D시스템즈의 다양한 SLA 레진과 더불어 대형 부품 제작 및 후처리 도중 패칭에 활용할 수 있다.

Accura Fidelity는 현재 구매가 가능하며, Accura Bond와 Accura Patch는 2020년 7월에 출시될 예정이다.