[첨단 헬로티]

타카야 야스히로(高谷 裕浩), 미즈타니 야스히로(水谷 康弘), 마츠모토 코헤이(松本 宏平) 大阪대학

1. 서론

절삭가공 공정에서 치핑이나 마모 등에 의한 서브 μm 오더의 공구 날끝 형상 변화는 가공 정도의 저하를 초래하는 주된 요인으로, 3차원 공구 날끝 형상의 고정도 비접촉 기상 측정이 강하게 요구되고 있다.

한편, 기존 측정법은 날끝 표면에 부착한 절삭액에 의해 원하는 정도로 측정이 곤란한 것이 지적되고 있었다. 그래서 이번 연구는 공구 날끝 표면에 부착한 절삭액에 의한 레이저 여기 형광을 이용한 새로운 3차원 공구 날끝 형상 계측 원리를 제안, 레이저 여거 형광 발광특성이 우수한 유성 절삭액에 대한 유효성을 실증하고 있다.

한편 생산 현장에서는 환경 부하 경감을 위해 석유 유래의 절삭액 사용을 피하는 움직임이 있으며, 수용성 절삭액의 사용률이 높아지고 있다. 그래서 이번 연구는 보다 제조 현장에 적응성이 높은 공구 날끝 형상 계측 기술의 확립을 지향, 수용성 절삭액에 대한 적용 가능성을 찾기 위해 수용성 절삭액의 레이저 여기 형광 공초점 검출에 의한 계측 원리의 확립을 목적으로 한다.

2. 측정 원리

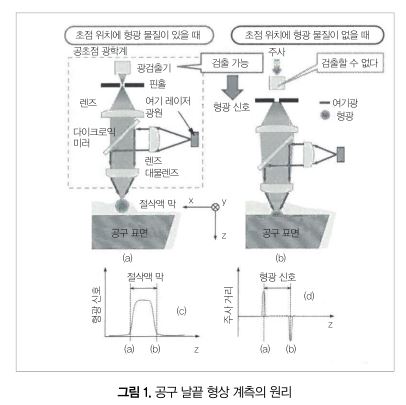

이번 연구에서 제안하는 레이저 여기 형광 공초점법의 원리를 그림 1에 나타냈다.

동 그림 (a)에서 형광특성을 갖는 절삭액으로 덮여진 공구 날끝 표면에 대해, 집중 레이저 여기광의 초점(집광 스폿)을 z방향으로 주사하고 집광 스폿이 절삭액에 도달하면 형광이 여기되어 검출되는 형광 강도가 급증한다.

절삭액 막 중에서는 형광 여기가 계속된다. 동 그림 (b)에서 집광 스폿이 공구 날끝 표면에 도달하면, 형광 강도는 급격하게 감소한다. 이상과 같이 공초점 검출된 동 그림 (c)와 같은 형광 강도의 변화(형광 신호)를 이용해 공구 날끝 표면의 위치를 계측한다.

형광 신호의 미분 함수를 동 그림 (d)에 나타냈다. 플러스 및 마이너스의 피크 위치에서 각각 절삭액 막과 공구 날끝의 표면 위치를 동정할 수 있다. 피크 간 거리 d와 절삭액의 굴절률 n으로부터 절삭액 막두께를 nd에 의해 보정한다.

기상 계측을 가정한 경우, 공구 표면은 절삭액이 막 모양으로 부착한 상태로 되어 있는 경우가 많다. 절삭액 중의 성분에 레이저 여기 형광특성이 존재하면, 공구 표면의 재질에 의존하지 않고 이 방법에 의한 형상 계측이 가능해진다.

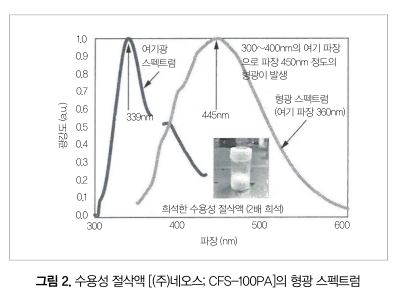

그래서 형광 분광광도계 [FluoroMax-4; ㈜堀場(호리바)제작소]를 이용해 실제 가공에 이용되고 있는 수용성 절삭액인 CFS-100PA[(주)네오스]의 형광 분광특성을 분석했다. 수용성 절삭액은 물로 10~20배로 희석해 사용되며, 그림 2 중의 사진에 나타냈듯이 희석하면 유화돼 유백색이 되는 에멀젼 타입이다.

여기 파장 360nm에 의한 형광 스펙트럼을 동 그림에 나타냈다. 300nm에서 400nm 여기 파장에 대해, 파장 길이에 시프트한 445nm에 피크를 갖는 형광특성을 얻을 수 있다. 또한 여기광 스펙트럼의 측정에 의해 여기광 파장 339mm의 자외 영역에서 여기 효율이 가장 높다는 것을 알 수 있었다.

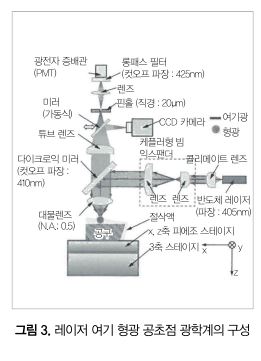

수용성 절삭액에 대한 적용성을 고려해 개량한 레이저 여기 형광 공초점 광학계의 구성을 그림 3에 나타냈다. 반도체 레이저의 여기광(파장 405nm)은 케플러형 빔 익스팬더에 의해 적절한 지름으로 정형되고, 다이크로익 미러에 의해 반사되어 대물렌즈에 입사된다.

여기 형광은 대물렌즈에 재입사, 다이크로익 미러를 투과한 후에 튜브 렌즈에 의해 집광된다. 튜브 렌즈의 초점 위치에 핀홀을 배치, 대물렌즈의 초점 근방에서 발생한 형광만을 투과시킨다. 롱패스 필터에 의해 여기광을 완전히 차단한 후에, 광전자 증배관에 의해 검출한다.

3. 수용성 절삭액의 레이저 여기 형광 검출 기초실험

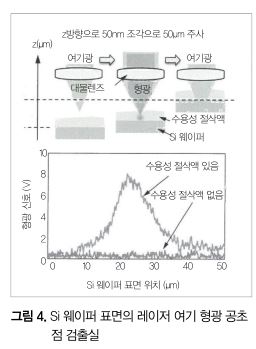

경면 연마된 실리콘 웨이퍼 표면에 CFS-100PA를 스핀 코트를 이용해 균일하게 도포한 시료를 이용, 피에조 스테이지에 의해 z방향으로 50μm 주사했을 때의 레이저 여기 형광 검출특성을 조사했다.

그림 4에 50nm마다 계측한 형광 신호를 나타냈다. CFS-100PA를 도포한 시료에만 피크를 가진 형광 신호를 얻을 수 있다. 따라서 절삭액 막 표면이나 실리콘 웨이퍼 표면에서 반사된 여기광은 검출되지 않고, 레이저 여기 형광만이 공초점 검출되고 있다는 것을 알 수 있다.

그리고 동일한 실험을 여기광 강도 및 광전자 증배관 감도(인가 전압)의 여러 가지 조합에 대해 실시, 형광 검출 감도의 최적화를 했다.

4. 공구 날끝 마모 형상의 측정 실험

공구 날끝 표면에 CFS-100PA를 도포한 공구 날끝 형상의 계측을 시도, 동 방법에 의한 수용성 절삭액에 대한 적용 가능성을 검증했다.

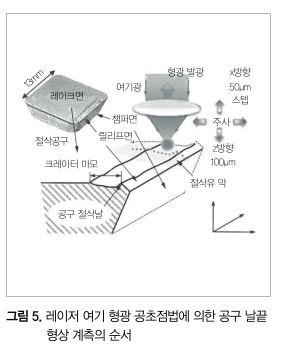

그림 5에 나타낸 밀링용 슬로어웨이 팁 [SEKN42MT; 住友電工(스미토모덴코)하드메탈(주)]를 이용해 실제로 S53C를 가공, 크레이터 마모가 생긴 공구 날끝에 CFS-100PA를 도포했다. z방향으로 100μm 주사해 형광 신호를 검출, 레이크면에서 챔퍼면에 걸쳐 x방향으로 50μm 간격으로 공구 날끝 형상 계측을 했다.

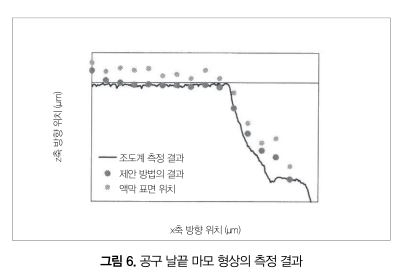

측정 결과를 그림 6에 나타냈다. 각 점은 이 방법에 의한 절삭액 막 표면 및 공구 표면 위치의 측정 결과를, 실선은 접촉식 표면조도계에 의한 동 날끝 영역의 측정 결과를 나타내고 있다.

양자의 측정 결과는 양호하게 일치하고 있으며, 절삭액 막의 두께(수 μm) 차이의 영향을 받지 않고 마모를 포함하는 날끝 형상의 특징을 명확하게 파악하고 있다. 이상으로부터 수 μm 정도의 수용성 절삭액 막 표면, 공구 날끝 표면 위치 및 절삭액 막의 두께가 서브 μm 오더의 정도로 측정 가능하다는 것이 검증됐다.

5. 맺음말

새로운 공구 날끝 형상 계측원리로서 부착한 절삭액을 이용하는 레이저 여기 형광 공초점법을 제안, 형광 검출 기초실험에 의해 유성에 더해 수용성 절삭액에 대한 확장성을 검증했다. 그리고 수 μm 정도의 수용성 절삭액 막이 부착된 공구 날끝 마모 형상 측정에 의해 공구 날끝을 서브 μm 오더의 정도로 계측 가능하다는 것을 나타내고, 기상 계측 방법으로서 동 방법의 실현성이 높다는 것을 보였다.