[첨단 헬로티]

우네다 료(溶田 涼), 사와자키 타카시(澤崎 隆) ㈜소딕

1. 서론

최근 대용량의 정보를 취급하는 통신․이동 수단의 상품 개발에서는 제품 사이클의 단명화에 의해 구상에서 양산까지의 기간 단축 요구가 높아지고 있는 한편, 가공의 고정도화도 추진되어 품질의 안정화와 생산성 향상도 큰 과제가 되어 있다.

이와 같은 과제를 해결하기 위해 동사에서는 방전가공기의 고정도화․고속화 연구 개발에 대응해 왔다. 이 글에서는 그 최신 기술과 가공 예를 소개한다.

2. 형조 방전가공의 고정도․고속화 기술

동사는 신전원 ‘LP4’를 탑재하고 주축에 세계 최초(동사 조사)인 CFRP를 채용한 형조 방전가공기 ‘AP30L’(그림 1)을 개발했다. 전원 LP4는 새로운 방전회로를 개발, 가공 조건 데이터베이스 ‘LN Pro ADV’의 AI 추론에 의한 최적 가공 조건을 생성함으로써 가공 성능의 향상에 성공했다.

3건의 특허를 취득한 새로운 주축에서는 시머트리(대칭) 구조에 CFRP를 채용함으로써 경량, 고강성의 헤드를 개발하고 또한 열원에 대한 철저한 냉각도 더해 열변위 대책을 강화했다.

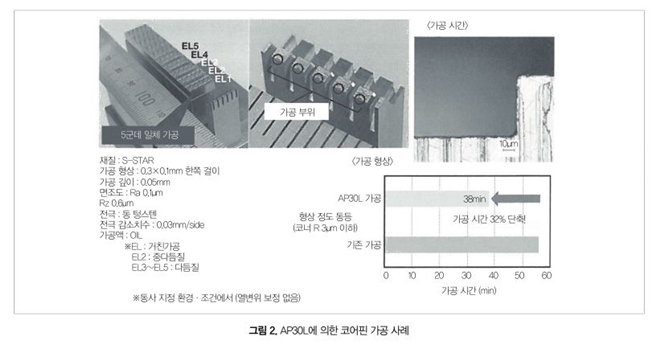

고정도․고속화 기술의 실제 예로서 코어핀 가공에서는 코너 R 3μm 이하의 정도를 내면서, 기존보다 가공 속도를 32% 단축했다(그림 2). 80mm 폭의 피치 가공에서는 피치 정도, 가공 깊이의 편차(Z축 방향) 모두 ±1μm의 고정도 가공을 가능하게 했다. 이것에 의해 다수 개 떼기 금형의 가공 등에서 고정도화에 의한 품질 향상을 기대할 수 있다.

3. 와이어 방전가공의 고정도․자동화 기술

최근 와이어 방전가공기에서 대형기의 고정도 가공에 대한 요구가 높아지고, 동사에서는 고정도․고속가공기 AL 시리즈의 대형기로서 ‘AL800P’를 개발했다. 이 AL800P는 기계 전체를 덮는 풀 커버를 표준 채용으로 하고 기계 구조에는 상하 암에 자사제 세라믹스를 채용했으며, 통액에 의해 기계 온도를 일정화해 대형기의 고정도 가공을 실현했다.

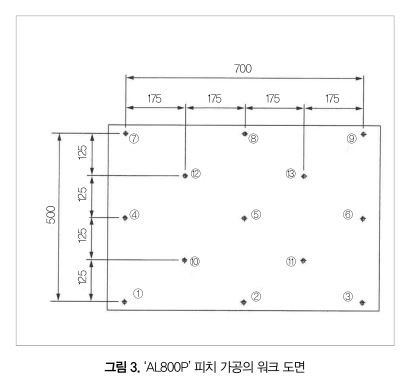

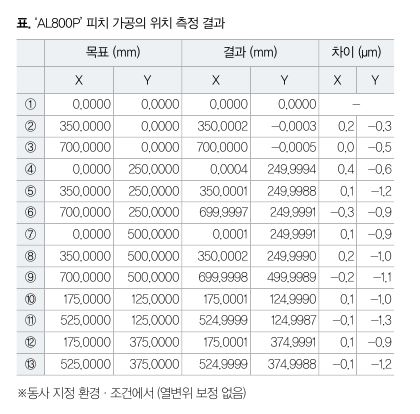

대형기에 대한 고정도 요구로서 피치 가공이 있는데, AL800P에서는 13구멍의 피치 가공(그림 3)에서 피치 정도 -1.3~0.4μm를 달성했다(표).

또한 AL 시리즈의 자동화 대응으로서 코어 처리장치 ‘S3CORE(스코어)’(옵션)을 개발했다. 워크의 제거 동작을 사람의 손을 거치지 않고 할 수 있기 때문에 기계의 가동률 향상으로도 이어진다.

【피치 가공 사례】

[가공 조건]…ø10mm, 13구멍의 피치 가공

․와이어 : 츠바메 와이플러스 ø0.25mm

․가공물 : SKD11 T 20×800×550mm

․가공액 : 물

4. 열변위 보정 시스템

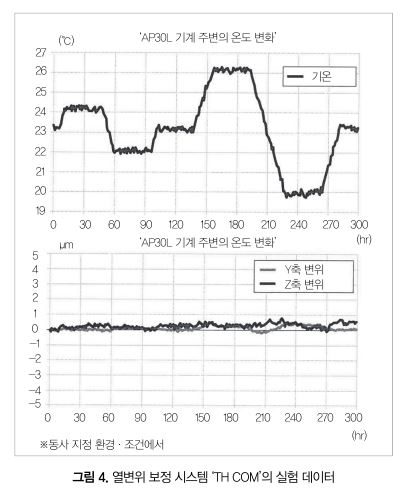

기계 설치 환경에 의해 기계 주변의 온도 변화가 큰 경우, 기계 구조에 온도 편차가 발생, 열변위가 되어 가공에 악영향을 준다. 동사에서는 이전부터 있었던 열변위 보정 시스템 ‘서멀 멀티 피트’에서 새롭게 열변위 보정 시스템 ‘TH COM’을 개발했다.

이 TH COM은 기계 주변의 온도 변화에 대해 특히 영향이 컸던 Y축 및 Z축의 열변위량을 ±1μm(20~26℃의 환경, AP30L에서)로 억제했다(그림 4).

5. 맺음말

이 글에서는 방전가공기의 최신 기술 및 가공 사례를 소개했다. ‘제조’의 수요 변화에 의해 앞으로도 공작기계나 방전가공기에 대한 요구는 변해 갈 것으로 예상되고 있으며, 유저의 요망에 부응할 수 있는 새로운 기술 개발에 더욱 노력할 계획이다.