[첨단 헬로티]

오츠키 토시아키 (大槻 俊明), 사사하라 히로유키 (笹原 弘之) 東京農工대학

사토 류타 (佐藤 隆太) 神戶대학

1. 서론

5축가공기를 포함해 CNC(수치제어) 공작기계의 중요한 운동 성능은 공작물을 원하는 정도 내로 가급적 단시간에 가공하는 고속․고정도성이다. 일반적으로 속도와 정도는 트레이드 오프의 관계에 있는 것이 알려져 있다.

즉, 오차를 작게 하기 위해서는 속도를 줄여야 하며, 속도를 높이면 오차가 커진다. 그렇기 때문에 고속․고정도성을 평가하기 위해서는 속도와 정도를 동시에 평가할 필요가 있다. 직교 2직진축에 대해서는 그 고속․고정도성을 속도와 오차의 2차원으로 평가하는 방법이 있다.

이 글에서는 회전축과 직진축에 의한 원통면과 그 전개면을 도입, 전개면 상에서 회전축과 직진축의 지령 궤적을 지령해 모터 인코더 위치를 전개면에 전사함으로써 실제 궤적을 얻고, 오차를 지령 궤적과 실제 궤적의 차이로서 얻는다. 그리고 회전축과 직진축의 윤곽 운동에서 고속․고정도성을 속도와 오차의 2차원으로 평가한다.

2. 원통면의 도입과 속도․오차 2차원 표시

(1) 회전축과 직진축에 의한 전개면의 지령 궤적

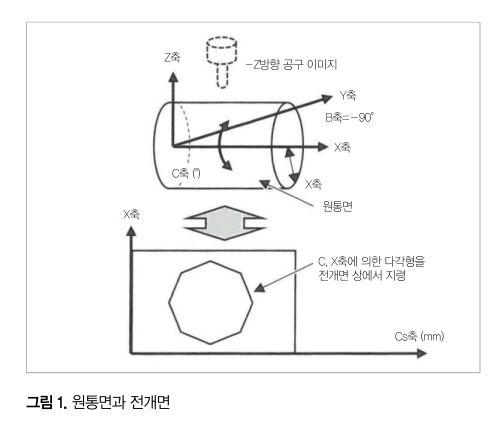

회전축과 직진축에 의한 동시 운동에 대해 그림 1과 같이 회전축과 직진축의 동기 운동을 전사하는 원통면 및 전개면을 도입한다. 그림 1 아래 그림의 Cs축(mm)은 전개면에서 회전축에 의한 이동축이다.

그림 1 아래 그림의 전개면에서 지령 궤적을 따라 원통면에서 회전축과 직진축의 동시 제어 운동을 하고, 또한 실제 궤적도 원통면 및 전개면에 전사한다. 이것에 의해 전개면 상에서 지령 궤적과 실제 궤적의 차이로서 오차를 얻는다. 그리고 속도와 오차에 의한 2차원 그래프에서 고속․고정도성 평가를 한다.

실제 궤적의 채취는 다음 항에서 설명한다. 또한 그림 1의 위 그림에서 B축=-90°로 해 C축과 X축에 주목한 원통면의 그림으로 하고 있는 것은, 수직형 머시닝센터에서 -Z방향의 공구로 원통면을 가공하는 상태를 가정하고 있기 때문이다.

회전축(C축)의 프로그램 상의 상대이동량 △Cp(°)에 의한 전개면 상의 이동량 △Cs(mm)의 관계는 식 (1)로 표현된다. Rc는 원통 반경이다.

여기서 원통 반경 Rc=57.296mm으로 하면, △Cp=1(°)에 대해 △Cs=1(mm)가 된다. CNC의 단위계에서 1mm와 1°가 동등하게 취급되고 있기 때문에 회전축과 직진축의 운동을 동등하게 평가할 수 있다고 생각된다.

(2) 회전축과 직진축의 모터 엔코더 위치의 전개면에 대한 전사

모터 엔코더 위치를 CNC 경유 퍼스널컴퓨터로 취득한다. 그리고 회전축의 모터 엔코더 위치 Cf(°)를, 식 (2)에서 원통면 및 전개면 상의 위치 Cg(mm)에 전사한다.

단, 원통 반경 Rc=57.296mm의 경우에 Cg(mm)=Cf(°)이다. 직진축의 모터 엔코더 위치 Xf(mm)와 함께 전개면 상의 실제 위치를 (Cg, Xf)로 하고, 실제 위치의 연속을 실제 궤적으로 한다.

3. 적용 예

(1) 다각형 테스트 케이스

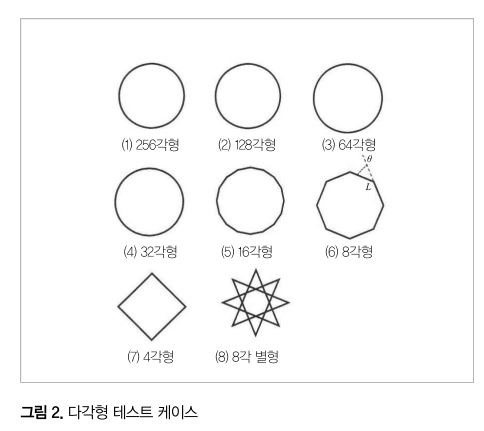

그림 2에 나타냈듯이 테스트 케이스의 지령 궤적은 반경 25mm의 원에 내접하는 (1)~(8)의 다각형으로 하고, 전개면에서 지령 프로그램을 작성해 운동시킨다.

모서리 수가 많은 테스트 케이스는 변 길이 L, 코너의 방향 변화각 θ 모두 작으며 금형가공에 대응하고, 모서리수가 적은 테스트 케이스는 L, θ 모두 크며 부품가공에 대응한다고 생각한다. 지령 속도는 F10000로 한다.

(2) 속도와 오차의 2차원 표시

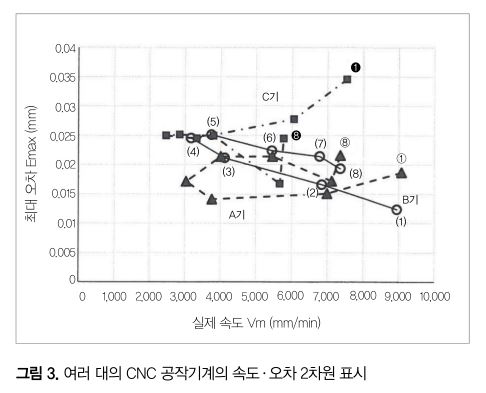

예를 들면 F10000(mm/min)으로 운동을 시켰다고 해도 CNC의 가감속 제어에 의해 실제 이송 속도는 10,000mm/min이 되지 않는다.

따라서 측정되는 실제 속도를 가로축, 오차를 세로축으로 해서 2차원 표시하면, 오른쪽 아래에 표시되는 쪽이 고속․고정도성은 높고 왼쪽 위에 표시되는 쪽이 고속․고정도성은 낮다고 평가할 수 있다.

실제 속도 Vm은 지령 궤적의 전개면에서 길이 Lc와 측정 시간 Tm로부터 Vm=Lc/Tm으로서 계산하고, 평균 속도로 평가한다. 오차는 전개면 상의 실제 궤적과 지령 궤적 사이의 최대 오차 Emax로 하고, 내측 코너 오차를 정확하게 검출할 수 있는 내향법으로 평가한다.

(3) 적용 결과

그림 3에 여러 대의 CNC 공작기계의 적용 결과를 나타냈다. A기를 점선으로, B기를 실선으로, C기를 1점 쇄선으로 나타냈다.

그림 상의 번잡함을 피하기 위해 각 테스트 케이스의 번호는 B기에만 기록하고, A기는 둥근 숫자로 ①, ⑧만, C기에는 검은 둥근 숫자로 ❶, ❽만 테스트 케이스 번호를 기록하고 있다. 전체로서는 A기의 고속․고정도성이 양호하다는 것을 알 수 있다.

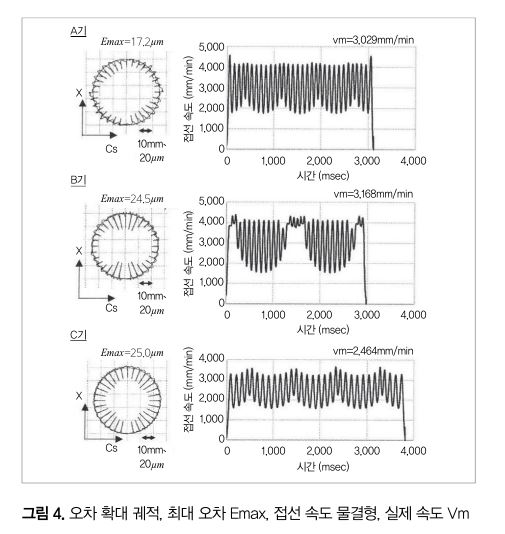

그림 4에 테스트 케이스 (4)(32각형)인 경우의 오차 확대 궤적과 최대 오차 Emax 및 접선 속도와 실제 속도(평균 속도) Vm을 나타냈다. 각 코너에서 오차가 발생하고 있는 것, 코너마다 감속/가속이 반복되고 있는 것을 알 수 있다.

이와 같은 결과가 각 테스트 케이스마다 8시트 얻어졌다. 이들로부터 그림 3과 같이 실제 속도와 최대 오차에 주목해 2차원 그래프로 표현함으로써 여러 대의 CNC 공작기계 회전축․직진축의 고속․고정도성을 1개의 그래프로 평가, 비교할 수 있다.

4. 맺음말

이 글에서 제안한 방법에 대한 결론을 나타낸다.

① 회전축과 직진축의 윤곽운동에서 속도와 정도의 관계를 평가할 수 있다.

② 여러 대의 CNC 공작기계 회전축과 직진축의 윤곽운동에서 고속․고정도성을 종합적으로 평가, 비교할 수 있다.