[첨단 헬로티]

TCT Japan이 지난 1월 29일에서 31일까지 도쿄 빅사이트 전시장 남쪽 홀 3,4홀에서 열렸다. 이 전시회는 일본 3D프린팅과 적층제조 산업을 대표하는 전시회로, 2015년부터 매년 열리고 있다. 올해는 100여개 업체, 20여 국가에서 참여했고, 5만 명 이상의 전문가가 모였다.

기고 : 한국적층제조사용자협회 주승환 회장

▲주승환 한국적층제조사용자협회 회장

산업 현장에 적용된 3D프린팅

지난 2019년 6월 19일, 니케이 사의 조사에 따르면, 일본 3D프린팅 시장은 2017년에서 2022년까지 매년 9.1%(compound annual growth rate, CAGR) 성장률을 보이고 있다.

적층제조 기술은 일명 꿈의 기술로 모든 산업의 제품 및 기술 개발을 위한 새로운 가치 창조 및 제조 프로세스의 가속화·최적화를 도모하기 위해 필수적인 기술로 변혁을 이루는 중이다.

이 변화를 달성하기 위해서는 3D프린터뿐 아니라 재료 평가, 분석·가공 등 설계에서 조형, 시뮬레이션 및 생산 관리를 연결하는 에코 시스템 구축이 급선무다.

이런 경향에 맞춰 3D프린터를 축으로 한 얼라이언스 형성이 전 세계적으로 가속되며, 최근 25년 동안 세계 5개국·지역(미국·영국·한국·중국·독일)에서 3D프린팅 및 적층제조 기술 관련 전시회 및 컨퍼런스가 활발하게 열렸다.

이번 전시회는 일본 JTB 커뮤니케이션 디자인과 TCT 전시회를 주관하는 Rapid News Publications Ltd이 공동 주최로 일본에서 개최하게 됐다.

전시회와 더불어 세미나도 열렸다. 주제는 ‘적층제조 시장의 미래’, ‘적층제조의 비즈니스와 표준화, 경제성’, ‘적층제조 산업 응용’ 세 가지로 3일에 걸쳐서 진행됐다.

연사는 일본, 유럽, 미국에서 초청돼 기술적인 노하우와 산업 응용의 사례가 발표됐다. 한편, 이번 전시회는 실제 제품 개발에 초점을 맞춰 산업 적용 위주로 진행됐다.

일본은 국내와 달리 중견 기업 위주의 산업이 진행되고 있었다. 장비 위주의 전시가 아닌 양산품 개발 및 공정, 소재 개발이 주를 이뤘다. 또한, 장비 판매 위주의 국내 전시회와 다르게 장비 소개보다 실제 공정 개발을 통한 산업 응용 사례, 실제 개발된 특수 소재 등이 부각됐다.

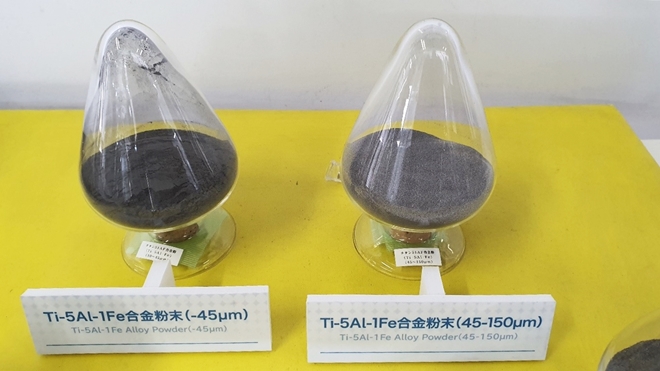

▲철 합금으로 만든 타이타늄 합금. 3D프린팅 분말을 제작해 판매한다.

소재 분야의 확장

2020 TCT 재팬의 특징 중 하나는 일본의 대표적인 철강 회사, 타이타늄 회사, 알루미늄 회사 등이 실제 산업에 응용 가능한 소재를 가지고 나왔다는 점이다.

소재의 경우, 타이타늄은 토호타이타늄과 토호테크가 타이타늄 분말 및 서비스를 전시했고, 니오븀 금속 응용을 위해 HS Starck 사의 사업부를 인수해 분말의 전시 및 응용 사례를 발표했다.

▲용접으로 제작된 타이타늄 임펠러 내·외부 및 두 종류의 샘플

전시회에서는 바나듐이 들어간 타이타늄에서 철로 대체한 타이타늄 분말이 발표돼 단가를 크게 하락시켰고, 일반 구형 분말 대신 기계식 파쇄 분말을 활용한 3D프린팅 기법에 대해 소개됐다.

EBM 장비용으로는 혼합 형식으로 발표됐고, SLM 방식은 기존 분말을 잘 분급하고, 효율적으로 섞어 분말의 유동성 및 물성을 확보했다. 이 방식의 경우는 분말 단가를 현저하게 낮출 수 있다. 도호테크는 반도체 산업 등에 활용되는 고품질의 일반 분말과 나노분말을 전 세계로 수출하는 회사로 유명하다.

한편, 사업상 협회와 공동으로 전시회에 참가한 업체의 경우, 일본 업체와 해외 협력을 위한 기술 교류가 이뤄졌다. 한 예로, 화학공장의 펌프에 들어가는 타이타늄 임펠러는 용접 방식으로 제작되며, 내식성이 좋은 고가의 제품이다.

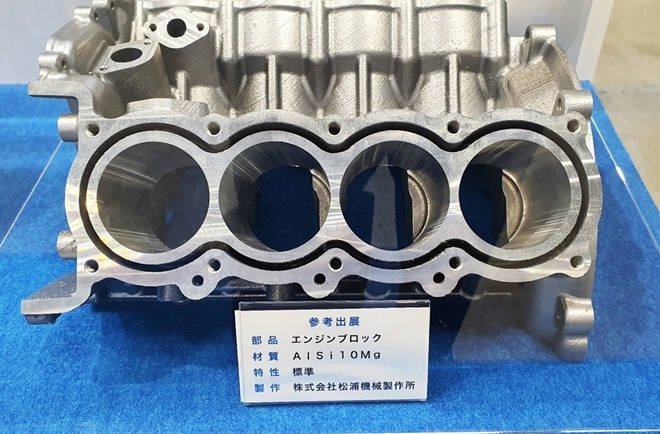

▲알루미늄으로 제작한 8기통 엔진 블록

이 방식의 임펠러를 비구형 3D프린팅 타이타늄, 스테인레스 분말을 활용해 3D프린팅으로 제작하는 개발에 대한 협의를 한국적층제조사용자협회(이하 협회)를 통해 진행 중이다.

3D프린팅으로 나온 물성 테스트를 우선 진행하는 것에 대해 품질 제어 기술을 보유하고, 현대중공업에 납품 등록된 업체인 메탈쓰리디㈜ 업체와의 호의적인 진전이 있었다.

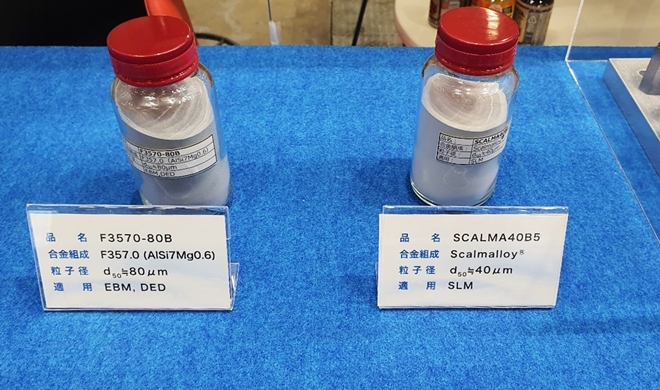

일본 경금속은 알루미늄의 분말 및 응용 사례를 발표했다. 스칸듐을 활용한 스캔알로이 고강도 알루미늄을 공개했다. 이 제품은 에어버스의 자회사인 에이피웍스(APWorks)에 납품돼 항공기 부품을 제작하는데 사용됐으며, 자동차 엔진 블록 8기통을 빠른 시간 내에 구현해 자동차 엔진 개발에 활용된 사례가 발표됐다.

▲새로 출시된 EBM, DED 알루미늄 분말과 스캔 알로이(일본 경금속)

국내 기업인 현대자동차 등의 대기업도 향후 2주 이내에 납품이 가능한 3D프린팅 기술을 활용하는 것이 필요하다. 3D프린팅은 일본과 유럽에서는 일반적으로 사용되나 국내는 아직 후발주자에 속한다.

국내에서는 알루미늄 자동차 응용 기술이 활발히 개발됐으나, 아직도 과거에 주조로 제작하던 방식에서 벗어나지 못한 채 기술 개발에 많은 시간을 허비하고, 실제적인 활용이 지연되고 있음에 아쉬웠다.

국내 기업인 포스코와 비슷한 위상에 있는 니폰스틸의 3D프린팅 분말 사업 진출도 눈에 띄었다. 대기업이 3D프린팅 분말 사업에 진입하고, 결과물을 내고 있다는 점이 우리나라와의 차이다.

▲스캔 알로이 제작한 부품(동금속산업㈜)

국내 기업, 일본 수출 시작이 필요한 시기

이번 전시회에서 발견할 수 있었던 또 다른 특징은 공정 서비스 업체의 약진이다. 특히 주목할 부분은 대기업과의 공조로 활발히 진행되고 있다는 점이다.

백동, MTC, 고이와이,NTT 등이 대기업과 공동으로 부품 제작 사업의 진출이 일어나고 있다. 이에 기술력이 크게 향상됐으며, 실제 부품 제작 사례도 이어지고 있다.

이처럼 일본은 DFAM 설계 및 제작을 기반으로 많은 발전을 이룬 반면 우리나라는 서서히 기반을 마련해가는 시기다. 일본 중소기업의 경우, 3D프린팅 장비 도입 시 50% 이상의 정부 지원금 및 융자를 받아 큰 부담 없이 장비를 구입할 수 있다.

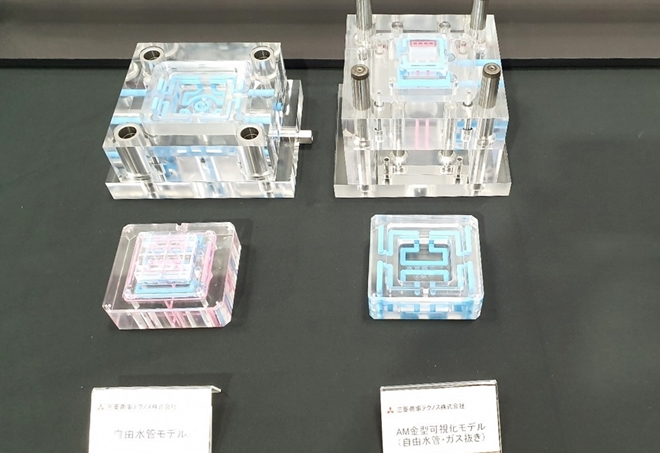

▲3D프린터로 제작한 주조 틀

이 제도를 활용해 많은 소재 업체가 공동으로 소재를 개발하는 사례를 만들어냈다. 또한, 정부 중심의 500억 대 ‘TRAFAM 프로젝트’의 진행이 거의 마무리 단계라 다수의 결과물이 나오고 있는 실정이다.

이제 우리나라도 국산 장비와 국산 공정 기술, 품질 관리 기술을 중심으로 수출에 나서는 것이 중요하다. 우리나라에서는 울산 지역에서 일부 공정 업체를 중심으로 산업체 응용이 전문적으로 시작이 되는 시기며, 새로운 분말 소재를 사용한 부품 개발이 되는 시기다.

이에 일본의 사례는 우리에게 고무적인 시야를 제공한다. 일본 대기업을 비롯해 니폰스틸의 3D프린팅 시장 진출, 토호 타이타늄처럼 매출 수 조원대 회사들의 시장 진출이 이를 반증한다.

▲적층제조 기술을 활용해 고속 냉각 채널을 넣은 고속 냉각 금형

국내의 품질 제어가 가능한 울산의 3D프린팅 생산 기술을 중심으로 한일 협력이 일어난다면, 정밀 화학 분야의 임펠러, 자동차, 중공업 등 많은 분야에서 시너지가 일어날 것으로 보인다.

고급 금속 소재의 개발이 신속히 이뤄지는 일본과의 협력은 필요하다. 우리나라는 생산과 위탁 설계, 일본은 소재를 활용한 부품을 국내에서 일본으로 납품받는 상담 시에 우리나라의 금속 3D프린팅 기술에 호의적이었다. 앞으로 좋은 결과가 많이 나타날 것으로 보인다.