[첨단 헬로티]

사이토 유키 (齋藤 勇樹), 카네코 준이치 (金子 順一), 아베 타케유키 (阿部 壯志) 埼玉대학

1. 서론

제조업에서는 대량 생산을 위해 금형이 반드시 필요하며, 다품종 소량 생산을 위해 단납기의 금형 제작이 요구된다. 금형은 머시닝센터로 가공되고 있으며, 다듬질 공정에서는 주사선 공구경로와 볼 엔드밀에 의한 가공이 다용된다.

주사선 경로는 공구를 수평 방향으로 이송하면서 높이를 변화시키고 공작물 표면을 따르도록 이동시키는 경로로, 자동차용 프레스 가공 금형 등의 대형 금형의 주사선 경로 생성에서는 다면체에 근사한 금형 표면과 공구의 접촉 위치를 도출하는 기하 계산이 널리 이용된다.

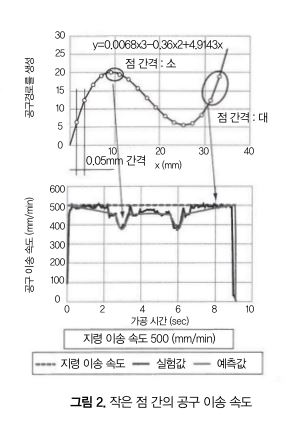

기존 방법으로는 다면체 근사에 동반해 공작물의 배율에 대해 그림 1에 나타냈듯이 구소에 경로점이 집중하는 경우가 있다.

또한 CNC 컨트롤러의 처리 능력에 의해 경로점 간 거리가 미소한 영역으로, 그림 2에 나타냈듯이 공구 이송 속도가 저하하는 현상이 알려져 있으며, 고정도의 경로점 지령으로 공구 이송 속도의 저하를 고려할 필요가 있다.

그러므로 이번 연구에서는 곡면이 많은 복잡 형상 금형의 가공 시에 가공 정도를 유지하면서 공구 이송 속도를 향상키는 것을 목적으로 한다.

2. 연구 내용

(1) 연구 배경

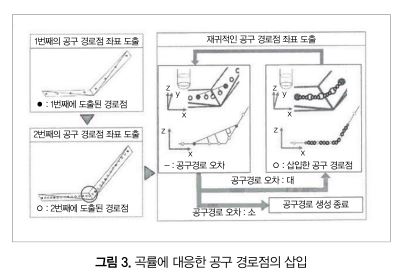

기존의 공구경로 생성에서는 곡률에 대응한 공구 경로점의 삽입 방법이 이용된다. 이 방법은 그림 3에 나타낸 3가지 순서로 이루어진다. 우선 공구의 접촉 위치를 x, y 좌표로 일정 간격으로 배치하고, 경로점 좌표를 도출한다.

다음으로 도출한 경로점 간에 새로운 3가지 경로점을 삽입, 2번째의 경로점 좌표를 도출한다. 마지막으로 도출한 연속하는 5개의 공구 경로점 간에 공작물 표면의 곡률을 조사하고, 곡률이 큰 부위에서 새롭게 경로점을 삽입, 가공 정도가 높은 공구경로를 생성한다.

그러나 이 방법으로는 공작물의 평면부에서 여분으로 경로점을 삽입하고 곡면부에서는 국소에 대량의 경로점을 삽입하기 때문에 경로점 간격이 작아지고 공구 이송 속도가 지령 속도에 달하지 않는 문제가 있다.

(2) 제안 방법

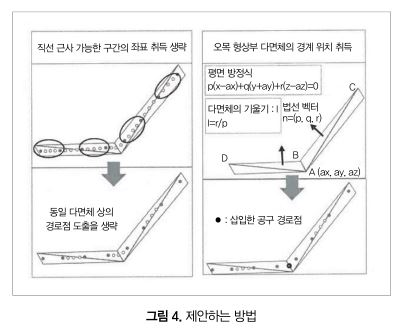

이번 연구에서는 앞에서 말한 문제를 해결하기 위해 공구경로 생성 시의 점 간격을 고려한 경로점 삽입 방법을 제안한다. 제안 방법에서는 그림 4와 같이 2개의 방법으로 경로점을 저감한다.

(a) 직선 근사 가능한 구간에서 좌표 취득의 생략

1번째의 공구경로 점 도출 후, 경로점이 어느 다면체에 놓여 있는지를 확인한다. 옆끼리 경로점이 다른 다면체 상에 놓여 있으며, 법선 벡터로부터 2개의 다면체가 오목 형상을 구성하고 있는 경우, 다면체의 경계 위치 취득을 개시한다.

다면체의 경계 위치 취득에서는 우선 법선 벡터로부터 x, z 평면의 다면체 기울기를 구한다. 다음으로 법선 벡터 성분과 다면체의 정점 좌표를 평면 방정식에 대입, 다면체를 따라 직선식의 절편 좌표를 취득한다. 마지막으로 2개 다면체의 직선식에서 도출한 교점 좌표를 다면체의 경계 위치로 한다.

3. 검증 결과

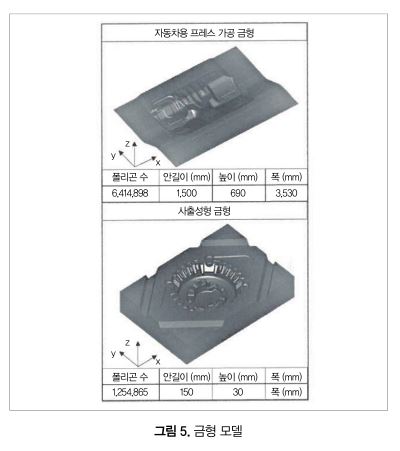

개발한 방법과 기존의 곡률에 대응한 경위점 삽입 방법으로 취득한 공구 경로점 수를 비교, 경로점의 저감이 되어 있는지를 확인한다. 이 연구에서는 그림 5의 사출성형 금형과 자동차용 프레스 가공 금형에서 검증을 했다.

【검증 결과】

표로부터 알 수 있듯이 개발한 방법으로 사출성형 금형에서는 취득점을 기존 방법의 약 3/4로 줄이고, 자동차용 프레스 가공 금형에서는 취득점을 기존 방법의 약 1/10로 줄일 수 있었다. 그러나 공구경로 도출 속도는 금형 형상에 따라 느려지는 경우가 있었다.

4. 맺음말

이 연구에서는 공구경로 생성에서 경로점을 줄이는 것에 성공했다. 앞으로의 과제로서 개발한 방법과 기존 방법으로 생성된 공구경로에서 실제로 NC 공작기계의 공구 이송 속도를 계측, 이송 속도에 대한 영향을 비교한다.