[첨단 헬로티]

요코이카와 타카유키 (橫井川 貴之), 마스다 타케미츠 (益田 武光), 코다카 히데모토 (小高 秀元), 마스자와 시게토시 (增澤 重敏) 日産자동차(주)

1. 서론

동사에서는 ‘기술의 닛산이 인생을 즐겁게 한다’를 내걸고, 인텔리전트 모빌리티라는 대응을 통해 ‘자동차를 단순한 이동의 도구에서 당신을 설레게 하는 존재로 진화시킨다’고 하는 활동을 하고 있다.

또한 설레게 하는 매력적인 자동차에 있어 참신한 디자인은 중요한 팩트이며, 세부에 이르기까지 자유롭고 대담한 조형 디자인을 실현하기 위해 프레스 금형의 표면 품질과 기계가공 정도 향상에 대한 요구가 높아짐에 따라 정도 향상을 목적으로 한 가공기의 갱신을 해 왔다.

그렇게 하기 위해 가공기의 능력에 따라 거친가공과 다듬질가공을 구분해서 사용하고 있는 가공 현장에서는 70%를 점하고 있던 거친가공기가 현재는 30%도 못되는 언밸런스한 관계가 되어, 결과적으로 전체의 아웃풋 능력이 저하하는 상황에 빠져 버렸다.

이 글에서는 거친가공 능력을 향상시켜 거친가공과 다듬질가공 밸런스의 최적화를 도모하고, 지금까지 미해결이었던 프레스 금형 슬라이드부의 거친가공을 다듬질가공기를 이용함으로써 가공 시간을 비약적으로 개선한 사례를 소개한다.

2. 신예기 갱신에 의한 새로운 과제

동사에서는 90년대제를 중심으로 거친가공기의 노후화에 따른 설비 갱신에 의해 거친가공기와 다듬질가공기의 설비 밸런스가 변화, 결과적으로 거친가공 설비 능력이 저하한다고 하는 문제가 발생했다. 대책으로서 ø25mm 이하의 볼 엔드밀에 의한 형상 거친가공에 대해서는 절삭부하를 내리면서 고속화가 가능한 고속 미세 가공 등을 실시해 해결해 왔다.

한편으로 게이지 라인에서 400mm를 넘는 장척 공구로 가공하는 슬라이드 부위에 대해서는 가공 시간을 21% 단축할 수 있으면 기계의 언밸런스 문제가 해결되는데, 거친가공기에 의한 하이스 라핑 엔드밀에 의한 가공이 가장 효율적인 가공 방법으로 다듬질가공기에 의한 고속화는 어렵다고 여겨져 거친가공 능력 향상 방책의 미해결 안건이 되어 있었다.

3. 고능률 공구에 의한 가공 시험

최신 스로어웨이식 라핑 엔드밀 ‘알파 엔드밀’(그림 1) ø50mm, 파장 40mm와 방진 아버(게이지 라인에서 끝단까지 400mm)를 이용해 권장 절삭 조건으로 가공을 한 결과, 기존의 하이스 공구와 동등한 시간으로 가공할 수 있었는데, 목표한 21% 절감에는 아직 멀어 절삭 조건 또는 공법 등의 수정이 필요한 결과였다.

또한 당초 기대했던 방진 타입의 아버는 표준 아버에 비해 진동 흡수 면에서는 우수했지만, 강성 그 자체는 약해 절삭부하의 휨에 의해 이송 조건을 높일 수 없다는 것을 알 수 있었다. 그래서 강성적으로는 유리한 표준 아버를 사용해 조건의 수정을 추진하고, 필요하면 공법의 수정도 하는 방향으로 추진하기로 했다.

4. 진동 해석에 의한 최적 조건의 설정

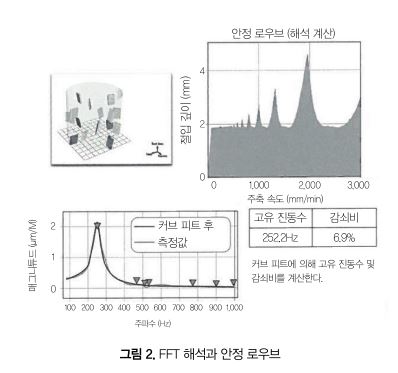

최적 조건의 설정 방법은 이전에 실시해 ‘금형기술 워크샵 2018’에서 소개한 금형 수정가공 효율화의 대응과 마찬가지로 진동해석에 의한 안정 로우브를 산출해 안정 회전수를 찾아내는 방법으로 했다. 결과는 4차 고주파인 회전으로 하고, 이송 조건은 0.25mm/날이 안정되는 조건인 것을 알 수 있었다.

그러나 슬라이드면의 가공에 들어갈 때는 문제없지만, 나올 때에는 약간의 자려 진동이 확인되고 인서트도 끝단에 결손이 보였다. 이것은 FFT 애널라이저의 진동해석 시에 기존의 범용품을 이용한 가속도 픽업의 설치 방법과 동제 해머 및 너무 강한 해머링에 의한 고유 진동수 오차의 영향을 생각할 수 있다.

따라서 다시 전용 센서 고정용 왁스와 임팩트 해머를 이용해 고유 진동수를 측정했다. 고유 진동의 결과는 약 20Hz의 오차가 있다는 것을 알 수 있었기 때문에 다시 안정 로우브를 산출해 가공 시험을 했다(그림 2).

5. 안정 로우브에서의 가공 시험 결과

가공 조건은 앞의 시험에서 얻은 상한값인 0.25mm/날을 이용해 고유 진동에서 실현 가능한 3차, 4차의 고주파에 해당하는 회전수로 했다.

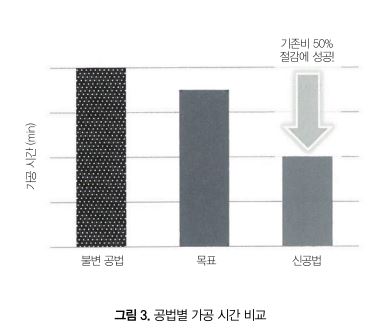

결과는 가장 안정적이라고 생각되고 있던 3차 고주파에 해당하는 회전수보다 4차에 해당하는 회전수 쪽이 모든 부위의 슬라이드에 대해 불안정해지지 않고 가공할 수 있었으며, 슬라이드 가공 시간도 목표한 21% 절감에 대해 50% 절감으로 대폭적으로 목표를 달성할 수 있었다.

인서트의 상태도 슬라이드면 8면가공 후는 결손도 없고, 릴리프면 마모 0.05mm 정도로 양호했다. 그것에 대해 고주파 3차에 해당하는 회전수에서는 보강 리브가 많이 들어간 슬라이드에 대해서는 4차 회전수 시 이상으로 안정적으로 가공할 수 있었는데, 보강 리브가 적은 부위에 대해서는 슬라이드 그 자체가 진동해 불안정한 가공이 됐다.

이것은 공구 자체의 자려 진동은 억제할 수 있었지만, 절삭 진동과 워크가 가진 고유 진동에서 위상 어긋남이 발생해 자려 진동으로 발전했다고 생각된다.

6. 맺음말

① 향상 목표인 가공 시간 21% 절감을 훨씬 넘어 50% 절감을 달성할 수 있었다(그림 3).

② 장척 공구에 대해서도 FFT 진동해석 기술을 활용한 조건 설정이 유효하다.

③ 워크 자체의 고유 진동을 고려한 조건 설정이 필요하다.

7. 앞으로의 과제

이번 실험에 의해 공구 고유 진동이 가공 가부에 크게 영향을 미친다는 것, 또한 워크 그 자체의 고유 진동도 크게 영향을 미치게 된다는 것을 알 수 있었다. 그렇기 때문에 워크 및 공구 각각의 고유 진동을 고려한 최적의 조건을 찾아내고, 대폭적인 시간 단축을 도모하고 싶다.

또한 방진 아버에 대해서도 공구 자체의 방진 효과는 확인됐기 때문에 최신 재료의 조합에 의한 방진성과 강성을 양립하는 아버로, 공구의 자려 진동을 무시한 자유도 놓은 조건을 설정하고, 또한 고강성화로 거친가공 니어넷셰이프화에 의한 여러 번의 다듬질에서 한 번의 다듬질로 위치 정도 0.02mm를 목표로 하는 등 거친가공에서 다듬질가공까지 전체에 걸쳐 효율화를 도모하고 싶다.

[감사]

이번에 계측기기, 진동해석, 실험실 등 협력을 해주신 미쓰비시히타치툴(주) 및 미쓰비시머티리얼(주)에 감사드립니다.