[첨단 헬로티]

스즈키 타케시 (鈴木 岳史) 日進공구(주)

1. 서론

금형가공에서 미세화, 정밀화가 진행됨에 따라 방전가공에 사용되는 전극도 고정도화가 요구된다. 그렇기 때문에 가공 정도의 편차를 억제하고 싶다, 버를 작게 하고 싶다 등의 요망을 많이 듣게 된다.

이에 동사에서는 동전극 가공에 특화해, 장시간에 걸쳐 고정도의 가공이 가능한 동전극 가공용 엔드밀을 시리즈화했다. 이 글에서는 그 공구의 특징과 공구를 사용한 절삭가공 사례를 소개한다.

2. 동전극 가공용 엔드밀 시리즈의 특징

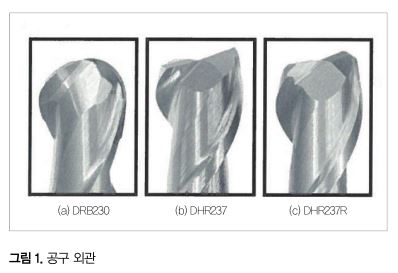

동전극 가공용 엔드밀 시리즈에는 볼 형상의 DRB230, 스퀘어 형상의 DHR237, 래디우스 형상의 DHR237R을 라인업하고 있다. 각각의 외관을 그림 1에 나타냈다. 이들 공구에 공통된 특징으로서 공구의 코팅에는 DLC 코팅을 채용하고 있다.

DLC 코팅은 마찰계수가 낮기 때문에 절삭칩의 흐름이 원활하고, 박막이기 때문에 성막 후도 샤프 에지를 유지할 수 있어 버의 발생을 억제할 수 있다. 또한 막의 경도가 높기 때문에 내마모성이 우수하고, 장시간의 가공을 가능하게 한다.

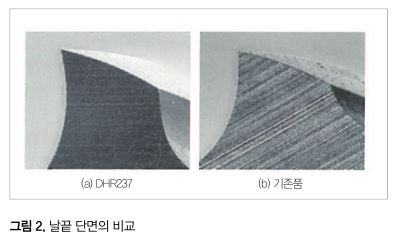

또 다른 하나의 공통된 특징으로서 절삭성이 높은 점을 들 수 있다. 그림 2에 스퀘어 형상의 DHR237과 기존품의 날끝 단면의 비교를 나타냈다. 동전극 가공용 엔드밀 시리즈는 기존품에 비해 날끝을 예리하게 함으로써 절삭성을 높이고 있다.

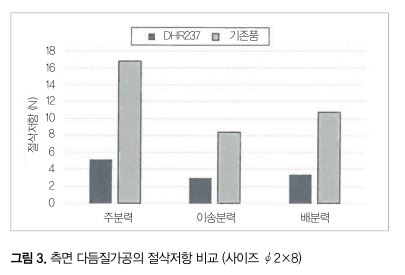

그 절삭성을 비교한 한 예로서 그림 3에 측면 다듬질가공의 절삭저항 비교를 나타냈다. 공구는 스퀘어 형상의 DHR237과 기존품으로 사이즈는 ø2×8을 사용, 절삭동력계를 이용해 측정했다. DHR237은 기존품에 대해 주분력, 이송분력, 배분력 모두에서 약 1/3 정도로 저항이 억제되고 있다는 것을 알 수 있다.

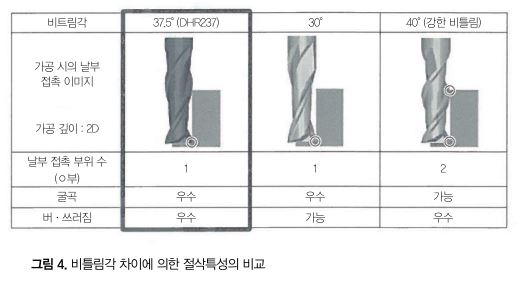

그 외에 주된 특징으로서 DRB230은 외주날에 강한 백테이퍼 형상을 채용, 동전극 가공의 세로벽부의 채터링을 억제하고 있다. 또한 DHR237, DHR237R에서는 비틀림각 37.5°를 채용하고 있다.

그림 4에 나타냈듯이 공구 지름 D에 대해 날길이 만큼인 2D의 가공 깊이의 경우, 날부의 접촉 부위가 1점이 되는 최대 비틀림각이 37.5°이고, 이것에 의해 높은 절삭성을 확보해 굴곡이 적은 양호한 가공면을 얻을 수 있다.

이상의 특징에 의해 동합금, 동텅스텐에 대해 쿨런트가 불수용성 절삭유나 수용성 절삭유에 관계없이 장수명, 고정도의 가공이 가능해진다. 규격 사이즈는 DRB230은 R 0.05~R 3의 전체 57아이템, DHR237은 ø0.1~ø6의 전체 54아이템, DHR237R은 ø0.2~ø6의 전체 82아이템을 라인업하고 있다.

3. 기존품과의 비교

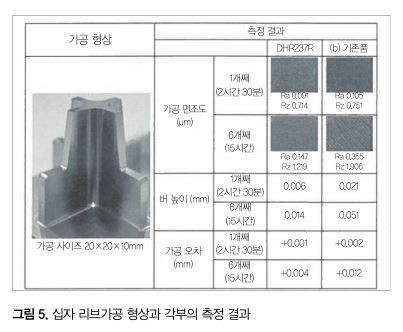

터프피치 동에 대해 DHR237R ø2×R 0.1×10의 공구를 사용해 공구 1개로 거친가공~다듬질가공을 하고, 2시간 30분(형상 1개째) 시점과 15시간(형상 6개째) 시점의 가공 면조도, 버 높이, 가공 오차를 기존품과 비교했다.

절삭 조건은 n : 12,000min-1, Vf는 거친가공 : 2,000mm/min, 다듬질가공 : 900mm/min, 절입량은 거친가공 : ap 0.08×ae 1.4mm, 다듬질가공 : ap 0.02×ae 0.03mm(다듬질값 0.02mm), 쿨런트에 불수용성 절삭유를 사용했다. 그림 5에 십자 리브가공 형상과 각부의 측정 결과를 나타냈다.

가공 면조도는 1개째에서는 DHR237R은 Ra 0.091µm, 기존품은 Ra 0.105µm로 큰 차이는 없지만, 6개째에서는 DHR237R은 Ra 0.146µm, 기존품은 Ra 0.355µm가 되므로 DHR237R 쪽이 가공 면조도의 변화량이 적어 안정성이 높다는 것을 알 수 있다. 또한 버에 관해서도 6개째의 버 높이가 기존품은 0.051mm였던 것에 대해, DHR237R은 0.014mm로 되어 있으며 버 높이의 추이는 작다.

한편, 가공 오차에 관해서도 6개째의 시점에서 기존품은 목표 치수에 대해 +0.012mm였던 것에 대해 DHR237R은 +0.004mm가 되어 있으며, 장시간 고정도의 가공을 유지할 수 있었다.

4. 가공 사례

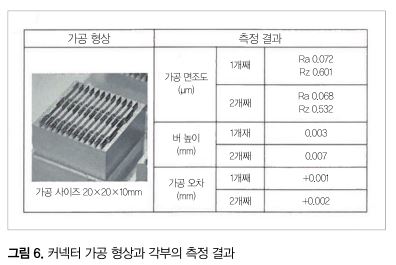

터프피치 동에 대해 DHR237R ø0.2×R 0.05×0.5를 사용하고 커넥터를 이미지한 전극 형상을 다듬질가공했다. 절삭 조건은 n : 30,000min-1, Vf는 300mm/min, 절입량은 ap 0.01×ae 0.02mm(다듬질값 0.007mm), 쿨런트에 불수용성 절삭유, 가공 개수는 2개, 가공 시간은 1시간/1개이다.

그림 6에 커넥터 가공 형상과 각부의 측정 결과를 나타냈다. 가공 면조도는 1개째 Ra 0.072µm, 2개째 0.068µm, 버 높이가 1개째 0.003mm, 2개째 0.007mm, 가공 오차는 1개째+0.001mm, 2개째+0.002mm가 되어 안정된 양호한 가공 정도가 얻어진다.

5. 맺음말

이상과 같이 동전극 가공용 엔드밀 시리즈는 장시간 안정된 고정도의 동전극 가공을 가능하게 한 공구라는 것을 소개했다. 이 공구를 활용함으로써 동전극 가공의 버 처리 시간의 단축과 고정도화 등에 공헌할 수 있기를 바란다. 동사에서는 앞으로도 더욱 기술 향상을 지향해, 유저 요구와 차세대를 겨냥한 고부가가치 제조를 제안해 갈 것이다.