[첨단 헬로티]

스도 타이스케 (須藤 太介) ㈜牧野후라이스製作所

1. 서론

최근 여러 직장에서 인력 부족이 큰 문제가 되고 있으며, 한사람 한사람의 작업 효율을 높이는 것이 요구되고 있다. 동사에서는 이러한 요구에 대응하기 위해 스마트폰 등에서 사용되고 있는 최신 기술을 이용해 직감적인 조작으로 높은 생산성을 실현하는 제어장치 ‘Hyper i’를 개발했다. 이 글에서는 가공 결과에 가장 영향을 미치는 프로그래밍에 관한 기능에 대해, 실례를 기초로 소개한다.

2. Hyper i에 의한 프로그래밍의 특징

기존의 당사 제어장치는 프로그래밍은 대화 형식으로, 필요한 입력 항목이 명시되어 있기 때문에 확실하게 프로그램을 완성시키는 것이 가능했다. 그러나 각각의 항목에 있어 ‘수치를 몇 개로 하면 좋을까?’ 등의 구체적인 내용은 제어장치에서는 제안되지 않기 때문에 프로그램 작성자가 결정해야만 했다. 그렇기 때문에 가공 결과는 프로그램 작성자의 기술 수준에 크게 좌우되며, 최악의 경우에는 불량품이 발생할 가능성도 있었다.

Hyper I로 프로그래밍하는 경우에는 받은 가공지시서를 기초로 화면에 표시되어 있는, 가공 형상, 전극 재질, 방전 면적, 가공 정도를 선택함으로써 가공 조건이나 가공 기능의 설정이 자동으로 선택된다.

그 후 가공 위치를 입력하면 프로그램의 작성이 완료된다. 이와 같이 품질에 큰 영향을 주는 가공 조건이나 가공 기능의 설정을 Hyper I가 자동으로 판별하기 때문에 프로그램 작성자의 기술 레벨에 좌우되지 않고 가공을 하는 것이 가능하다.

3. 가공 사례

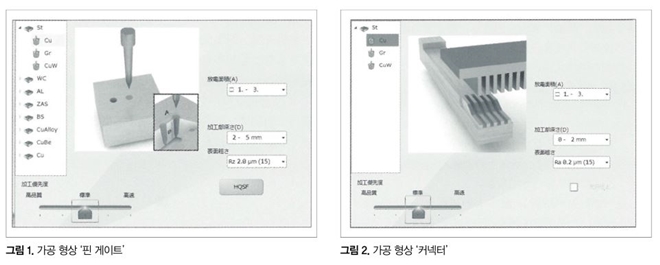

다음으로 화면 상에서 선택할 수 있는 가공 형상의 일부를 소개한다. 그림 1, 그림 2에 나타냈듯이 핀 게이트, 커넥터 등의 가공 형상이 미리 준비되어 있다. 화면 중앙에 실제 형상을 이미지한 화상이 표시되기 때문에 어떤 형상에 적합한지를 한눈에 이해할 수 있다. 여기에 Hyper i를 사용해 실제로 가공한 사례를 소개한다.

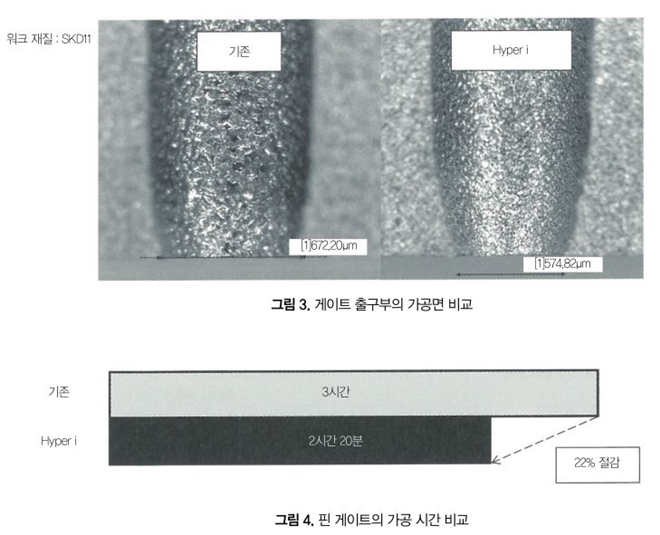

그림 3은 핀 게이트의 형상을 가공한 사례이다. 기존과 비교해 게이트 출구부의 방전면에 얼룩이 없고 다듬질이 향상되어 있으며, 또한 총가공 시간이 22% 단축되어 있다(그림 4). 기존의 프로그램에 미스가 있었던 것이 아니고, 가공 조건이나 점프 설정이 핀 게이트의 형상에 최적인 조합으로 되어 있지 않았던 것이 원인이다.

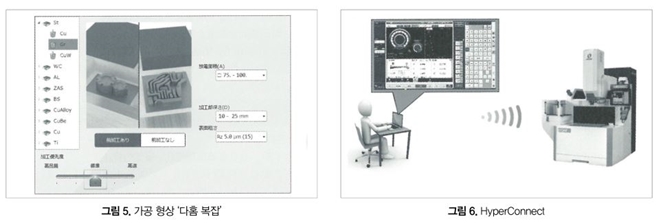

Hyper i는 형상마다 조건 등의 최적 조합을 자동 선택하기 때문에 이렇게 양호한 결과를 얻는 것이 가능하다. 그림 5에 기복이 심한 다홈 복잡 형상을 나타냈다. 이와 같은 형상은 설정을 잘못하면, 최악의 경우 이상 방전을 일으켜 워크를 크게 파손시켜 버릴 가능성이 있다.

파손되지 않도록 세심한 주의를 기울여서 프로그래밍해야 하는데, 안전을 너무 고려하면 효율이 희생되고 가공 시간이 길어져 버린다. Hyper i는 지시서대로 정보를 선택하는 것만으로 안전하고 효율적인 설정을 제안하기 때문에 미스 없이 가공 시간의 단축도 실현 가능하다.

IoT 대응의 기능도 표준으로 준비하고 있으며, 그 하나가 그림 6에 나타낸 HyperConnect이다. 네트워크를 통해 퍼스널컴퓨터나 스마트 디바이스에서 Hyper i의 화면을 감시, 조작하거나, 반대로 Hyper i에서 퍼스널컴퓨터의 화면을 조작할 수 있는 기능으로, 여러 장소에서 가공 상황을 확인하는 것이 가능하다.

또한 메일 통지 기능도 있어, 가공 완료 시나 알람에 의한 기계 정지 시에 Hyper i에서 스마트 디바이스 등에 자동으로 메일이 송신되고, 기계의 정지를 한시라도 빨리 아는 것이 가능하다.

4. 맺음말

이들 기능을 활용함으로써 미스 없이 효율적인 가공이 생산현장에서 실현 가능하다. 동사는 앞으로도 실제 작업의 조사와 Hyper i의 기능을 향상함으로써 더욱 효율적인 작업이 가능한 개발을 계속해 갈 것이다.