[첨단 헬로티]

하세가와 토모노리 (長谷川 智德) 日進공구(주)

1. 서론

금형의 미세화와 정밀화에 동반해 방전가공에 사용되는 동전극의 가공에서 버나 가공 치수의 오차는 가급적 작고, 가공면은 단차가 가급적 작은 균일한 커터마크의 가공이 장시간 계속되는 것이 요구된다.

그렇기 때문에 엔드밀에는 ‘장수명’의 성능이 요망된다. 그 중에서 동사는 동전극가공으로 특화해, 절삭성을 장시간 지속시키는 내마모성이 우수한 코팅을 채용한 ‘DRB230’ 동전극가공용 롱넥 볼 엔드밀을 표준화했다.

이 글에서는 공구의 특징과 기존의 터프피치동에 더해, 정밀 전극용으로 사용되는 동텅스텐의 가공 사례, 또한 쿨런트 차이 등 기초 데이터도 함께 소개한다.

2. DRB230의 특징

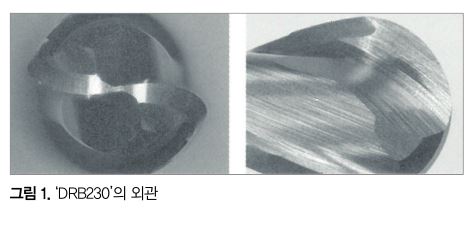

그림 1에 DRB230의 외관을 나타냈다. 마찰계수가 낮고, 밀착성이 우수한 박막의 코팅을 채용함으로써 공구 마모를 억제해 장시간 안정된 고정도 가공을 가능하게 하고 있다. 또한 절삭칩의 배출성과 내용착성을 향상시키고 버는 최소한으로 억제하고 있다.

공구 형상은 기존품과 비교해 날끝 형상을 예각으로 하고 강한 스파이럴을 채용함으로써 점성이 높은 동합금에 대해 버의 억제를 도모하며, 외주날의 강한 백테이퍼 형상에 의해 심물가공도 많은 전극가공에 대해 세로벽의 ‘진동’을 저감하고 있다. 규격 사이즈는 R0.05~R3, 전체 57아이템을 라인업해 여러 가지 가공 형상에 대응한다. R 정도는 사이즈에 따라 ±0.002~±0.004mm이다.

3. 기존품과의 가공 비교

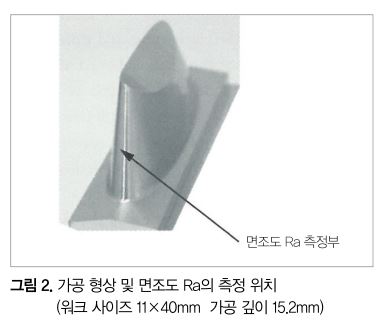

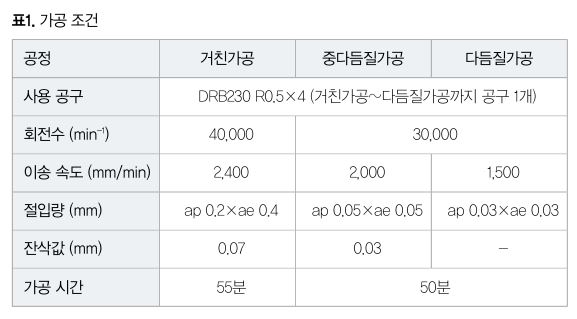

터프피치동에 대해 DRB230 R0.5×4를 사용해 그림 2에 나타낸 형상을 고속 머시닝센터를 이용해 가공하고, 기존품과 공구 수명을 비교했다. 공구 1개로 거친가공~다듬질가공까지를 1사이클로 하고, 동 형상을 반복 가공해 가공 개수에 대한 릴리프면 마모폭과 가공 면조도를 비교했다. 쿨런트는 불수용성 절삭유를 사용했다.

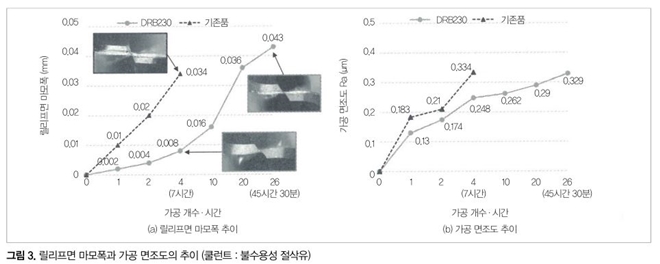

표 1에 가공 조건, 그림 3에 기존품과 DRB230의 각 가공 개수에 대한 릴리프면 마모폭과 가공면 조도의 추이를 나타냈다.

동 그림에서 기존품은 4개째(7시간) 가공에서 0.034mm의 마모폭과 면조도는 Ra 0.334μm에 대해, DRB230는 4개째 가공 시점에서 0.008mm 마모폭, 면조도는 Ra 0.248μm, 그 후에도 안정된 공구 마모, 면조도로 26개째(45시간 30분)에서 기존품 4개째와 동등한 마모량과 면조도가 되어 성능차는 약 6배이다.

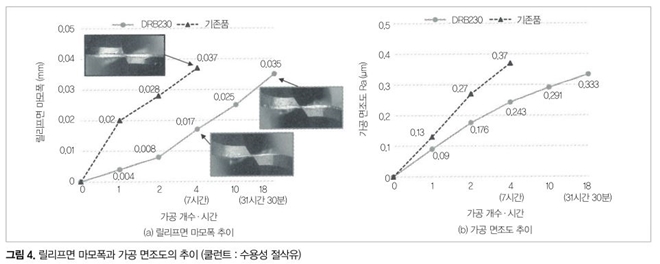

다음으로 쿨런트를 수용성 절삭유로 한 경우의 성능 결과를 소개한다. 그림 4에 릴리프면 마모폭과 가공 면조도의 추이를 나타냈다.

동 그림에서 기존품이 4개째(7시간)까지 가공한 마모량과 동일하게 될 때까지 DRB230로 가공한 경우, 안정된 가공면을 유지한 채로 약 5배의 18개째(31시간 30분)까지 장시간 가공이 가능하다. 이와 같이 수용성 절삭유를 사용한 경우라도 채용한 코팅은 절삭성에 큰 차이가 없어 적성이 있다는 것을 나타내고 있다.

4. 가공 사례

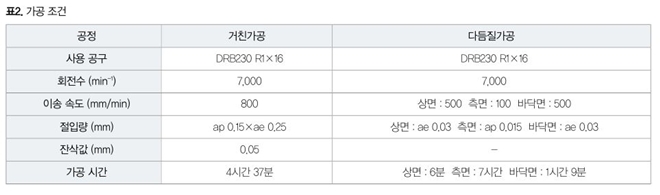

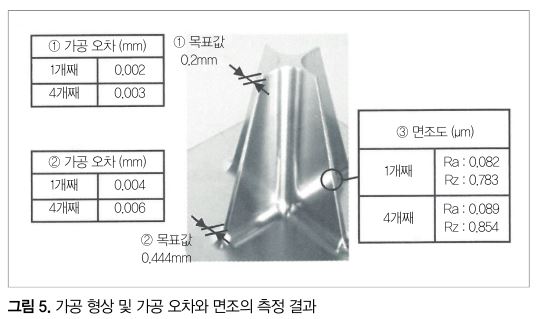

정밀 금형의 전극에서도 사용되는 동텅스텐에 대해 DRB230 R1×16을 1개씩 사용해 십자 리브 형상 4개분의 거친가공과 다듬질가공을 표 2에 나타낸 가공 조건으로 했다. 그림 5에 가공 형상과 다듬질가공 시의 거친 값에 대한 가공 오차량 및 가공 면조도를 나타냈다.

동 그림에서 다듬질가공 오차는 0.002~0.006mm, 가공 면조도 Ra는 0.082~0.089μm가 되어 있으며, 진동이 없는 가공이 이루어지고 있다. 고경도의 동텅스텐 가공에서도 DRB230은 장시간 안정된 가공 정도와 가공 면질을 실현하고 있다.

5. 맺음말

DRB230는 동전극가공의 여러 가지 용도에 대해 적합하며, 장수명의 성능을 갖는 안정성이 높은 공구인 것을 소개했다. 앞으로도 동사는 고객의 요구를 반영한 공구를 제공하는 동시에, 차세대를 겨냥한 부가가치가 높은 공구를 개발해간다.