[첨단 헬로티]

이누이 마사토모 (乾 正知), 코바야시 마사요시 (小林 正佳) 茨城대학

1. 서론

NC 명령의 검증을 목적으로, 실제 가공 전에 NC 절삭가공의 시뮬레이션을 하는 것이 일반화되어 있다. 기존에는 절삭이나 홀더 간섭의 검출을 목적으로 한 기하적인 시뮬레이션이 일반적이었는데, 최근에는 가공 중의 절삭력 변화나 공구의 휨량 해석 등을 하는 역학적인 시뮬레이션의 이용이 증가하고 있다.

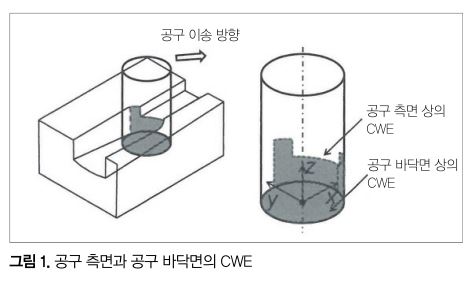

이와 같은 역학 시뮬레이션의 한 방법으로, 가공 중의 공구 표면과 공작물의 접촉 에어리어(Cutter Workpiece Engagement; CWE, 그림 1)에 기초하는 해석법이 있다. 이 방법은 공구가 조금 이동할 때마다 CWE를 재계산할 필요가 있다. 정밀한 해석을 위해서는 공구가 0.1mm 정도 이동할 때마다 CWE를 계산해야 하며, 그러한 계산 시간이 시뮬레이션 이용의 장해가 된다.

이 글에서는 컴퓨터그래픽용 LSI(Graphics Processing Unit; GPU)의 병렬 처리 기능을 이용함으로써 이 CWE 계산을 고속화하는 알고리즘을 개발했으므로 보고한다.

2. 기존 방법의 문제점

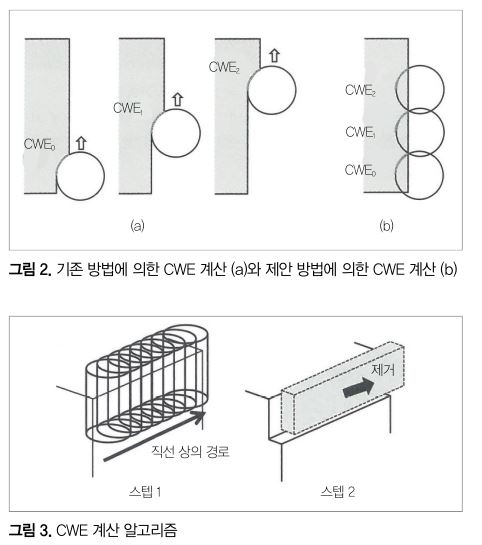

기존 방법은 절삭공구가 이동할 때마다 기하적인 절삭 시뮬레이션을 실행, 공작물 형상을 공구 이동 후의 상태로 변경한다. 다음으로 이동 후의 공구 위치에서 공구 표면과 공작물의 접촉 에어리어를 조사해, CWE를 구하는 방법이 일반적이었다[그림 2 (a)].

이 방법은 공구가 조금 이동할 때마다 CWE를 계산하려고 하면, 많은 횟수의 기하적인 절삭 시뮬레이션을 할 필요가 있어 계산 코스트가 매우 커져 버린다.

3. 제안 방법의 개요와 특징

이 글에서는 이 CWE 계산을 고속화하기 위해 GPU의 병렬 처리 기능을 이용한 새로운 알고리즘을 제안한다. 절삭가공에서는 전가공의 결과가 그 후의 가공에 영향을 주기 때문에 여러 군데의 CWE를 동시에 계산하는 병렬 처리는 적용이 곤란하다. NC 가공의 공구경로는 일반적으로 꺽은선 모양으로 되어 있으며, 공구는 직선 이동을 반복하면서 가공을 진행한다.

직선 이동하는 공구에서 가공 결과는 항상 공구의 진행 방향 뒤쪽에 생기므로 그 후의 CWE 계산에는 영향을 미치지 않는다. 따라서 직선 상의 공구경로를 따라 조금의 간격마다 공구 형상을 배치, 공구의 진행 방향측의 표면과 공작물 형상의 교점을 계산하면, 그것이 각 공구 배치의 CWE가 된다[그림 2 (b)].

이 방법은 직선경로를 따라 배치된 전공구의 CWE를 동시에 계산할 수 있으므로 병렬 처리가 가능해진다. 또한 절삭가공의 기하적인 시뮬레이션은 공구가 조금 이동할 때마다가 아니라, 공구의 직선 이동마다 1회만 실행하면 충분하므로 계산 코스트를 대폭으로 절감할 수 있다.

이 방법은 가공 전의 공작물 형상을 이용해 CWE를 계산하므로 기존 방법[그림 2 (a)]와 달리 공구 표면이 공작물에 깊게 식입하고 있다[그림 2 (b)]. 그렇기 때문에 공구 표면의 접촉 상태를 해석할 때에 수치 오차의 영향을 잘 받지 않고, 안정된 계산이 가능하다.

4. 방법의 상세

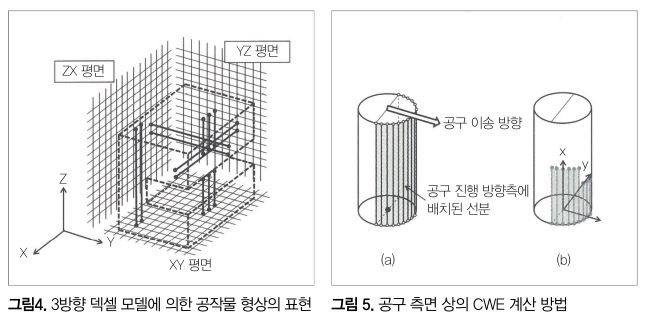

제안 방법의 CWE 계산의 알고리즘을 이하에 나타냈다(그림 3). 공구경로의 직선 부분마다 이하의 처리를 반복한다.

스텝 1 : 경로를 따라 조금의 간격마다 공구를 배치, 각 공구 배치에서 공구 표면 중 공구 진행 방향측의 영역과 공작물 형상의 교차부를 GPU를 이용해 병렬로 계산한다. 이것이 각 공구 배치의 CWE가 된다.

스텝 2 : 경로의 직선 부분을 따라 공구가 이동한 공구 스위프 입체를 계산, 이 입체를 공작물 모델에서 빼는 집합연산을 실시함으로써 가공 후의 공작물 형상을 얻는다.

(1) 3방향 덱셀 모델의 이용

이번에 실장한 CWE 계산 소프트웨어는 공작물의 형상 표현으로서 3방향 덱셀 모델을 이용하고 있다. XY 평면 상에 조밀한 정사각형 격자를 배치, 각 격자점에서 Z방향으로 늘어나는 선분군으로 입체 형상을 표현하는 방법을 덱셀 모델이라고 부른다.

이 방법은 X나 Y방향의 성분에는 격자 사이즈에 대응한 양자화 오차가 생긴다. 그래서 3방향 덱셀 모델에서는 Z방향만이 아니라 YZ 평면 상의 격자에 기초하는 X방향 덱셀이나 ZX 평면 상의 격자에 기초하는 Y방향 덱셀도 이용해 입체 형상을 표현함으로써 양자화 오차를 저감한다(그림 4).

(2) CWE의 산출 방법

여기에서는 공구 측면 상의 CWE 계산을 예로 설명한다. 이 시스템에서는 스텝 1에서 배치된 각 공구의 측면 중, 특히 공구 진행 방향측의 면에 주축과 평행한 선분을 배치한다[그림 5 (a)].

그리고 각 선분과 공작물 형상의 교점을 계산, 얻어진 교차부를 서로 연결함으로써 측면 상의 CWE를 얻는다[그림 5 (b)]. 구체적으로는 GPU의 하나의 스레드를 측면 상의 각 선분에 할당, 배치된 모든 공구에 대해 선분과 공작물 모델의 교차를 한번에 병렬 계산한다.

5. 계산 결과

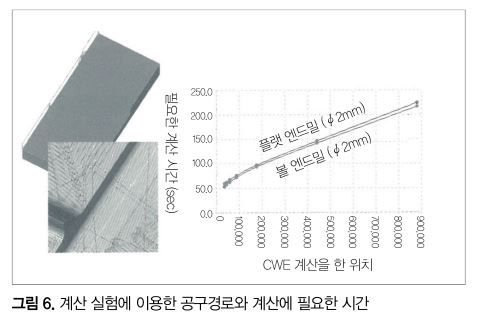

시스템을 실장해 거친가공, 중다듬질, 다듬질가공용 경로를 이용해 지정 간격마다 CWE 계산을 했다. 실장에는 Visual Studio 2010과 CUDA 8.0을 이용했다. 계산 실험에는 Windows 10 PC [Intel Core i7(4.0GHz), 32GB 메모리, nVIDIA GeForceGTX-1080GPU’를 이용했다.

그림 6에는 실험에 이용한 다듬질가공용 공구경로와 계산에 필요한 시간을 그래프화한 것을 나타냈다. 실험은 공구의 배치 간격을 2.5, 2.0, 1.5, 1.0, 0.5, .02, 0.1mm로 변화시켰다. 공작물 모델의 사이즈는 150×70×20mm의 직방체 모양으로, 실험은 이 모델을 해상도 1,925×901×261의 3방향 덱셀 모델로 변환해 사용했다.

공구에는 ø2mm의 볼 엔드밀과 플랫 엔드밀을 사용했다. 공구의 배치 간격이 0.1mm일 때, 합계 900,000군데의 CWE가 230초로 계산 가능했다. 1군데당 계산 시간은 약 0.25ms이다.

6. 맺음말

이 글에서는 CWE 계산을 GPU의 병렬 처리 가능을 이용함으로써 고속화하는 방법을 나타냈다. 이 방법을 이용함으로써 CWE 계산 코스트가 저감되고, 절삭가공의 역학적인 시뮬레이션이 더욱 보급될 것으로 기대된다. 이 연구는 과학연구비조성사업기반연구(c) 17K06075를 통해 이루어졌다. 각계 여러분에게 진심으로 감사드린다.