[첨단 헬로티]

키시 요시나리 (岸 悅成) DMG森精機(주)

1. 서론

최근 자동차, 항공기, 반도체 제조, 금형 등 폭넓은 업종에서 다품종, 고경도․고정도 가공의 요망이 증가하고 있다. 수직형 머시닝센터 NVX5000 2nd Generation은 난삭재에서 정밀 금형 워크까지 1대로 모두 대응할 수 있게 해, 고객의 비즈니스에 큰 성과를 가져올 목적으로 개발했다(그림 1).

2. 기계의 특징

NVX5000 2nd Generation은 X/Y축에 접동안내, Z축에 고강성 롤러가이드를 채용, 이전에는 없었던 고강성과 고정도를 겸비한 궁극의 하이브리드 구조이다.

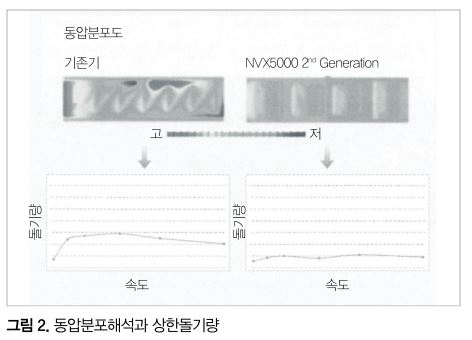

① 폭넓은 접동면(140→180mm)로 상한돌기량 최소화.

② 새들의 Y축 접동면 안내 길이를 연장해 내로비 10% 향상.

③ 윤활유 공급 방식의 고안에 의해 접동면의 면압을 균일화하고, 속도가 높아짐에 따라 발생하는 부상 현상을 억제해 상한돌기량을 대폭으로 저감시켰다(그림 2).

④ 스마트 스케일(마그네스케일)을 전축 표준 장비.

⑤ 열감도해석을 실시, 칼럼 전후에서 열 평형이 되도록 칼럼 주물 형상을 최적화. 또한 베드 체결면을 강고하게 해 Z축 강성이 50% 향상.

3. 기계의 성능

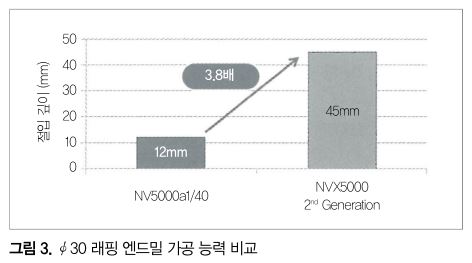

(1) 중절삭가공 능력

그림 3은 S50C를 ø30 래핑 엔드밀로 가공했을 때의 동사 종래기 NV5000과의 가공 절입 깊이로 비교한 결과로, 종래기 대비 3.8배가 됨으로써 고강성을 증명할 수 있었다. Z축을 롤러가이드로 해도 동강성해석에 의한 칼럼 주물 구조의 최적화와 베드 체결면의 강고한 체결로 Z축 강성이 50% 향상된 결과, 앞에서 말한 가공 능력을 달성할 수 있었다.

(2) 고정도 가공

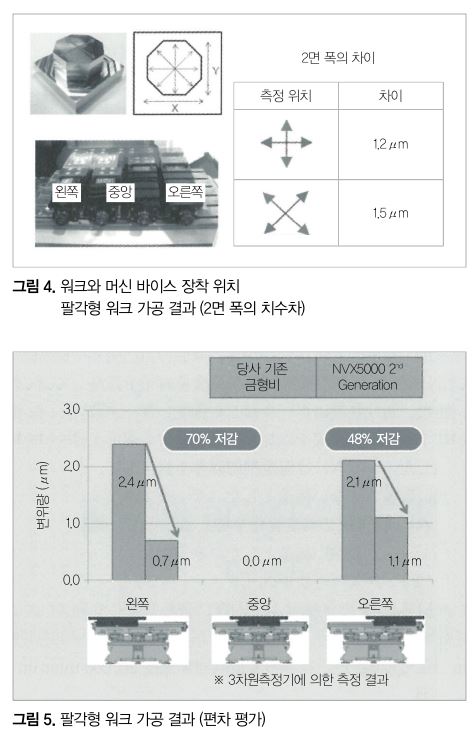

테이블 상에 머신 바이스를 여러 대 늘어놓고, 워크를 가공하는 경우가 자주 있다. 그림 4의 팔각형 형상 워크를 모든 머신 바이스에 장착해 가공을 하고, 워크의 X-Y방향의 치수차와 45° 경사면의 치수차를 확인했다. 그림 4에 나타냈듯이 각각의 치수차는 1.2µm와 1.5µm였다.

또한, 테이블 좌우․중앙의 치수차 편차는 그림 5에 나타냈듯이 중앙을 0(제로)로 해서 최대 치수차는 1.1µm로, 동사 기존 금형가공기의 1/2 이하가 됐다. 테이블 위치에 따른 가공 정도의 변화는 없고, 어느 위치에 워크를 장착해도 고정도 가능이 가능하다.

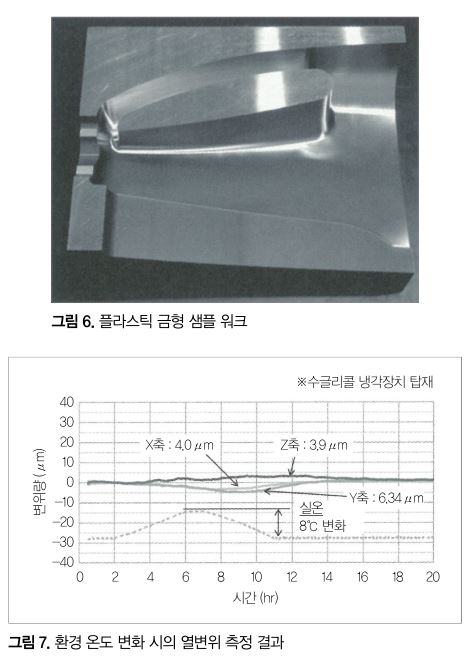

(3) 고면품위 가공

그림 6의 플라스틱 금형 샘플 워크에 대해 기존 금형가공기와 비교해 면품위는 동등 이상, 가공 시간은 30분 단축됐다. 거친가공 조건의 이송 속도․절입 깊이를 크게 함으로써 거친가공 전체에서 30% 단축했다.

(4) 환경 열변위 억제

그림 7은 공장 실온을 20℃→28℃→20℃로 변화시킨 경우의 열변위 결과이다. 공장 실온이 8℃ 변화했다고 해도 Z축 변위는 약 4µm로 고가의 공조설비를 도입하는 등의 관리 없이 고정도 가공이 가능해졌다. 열감도해석에 의해 칼럼 주물 형상을 열 평형하게 되도록 최적화함으로써 이 결과를 달성할 수 있었다.

4. 맺음말

이 글에서 소개했듯이 수직형 머시닝센터 NVX5000 2nd Generation은 금형 워크의 거친가공에서 다듬질가공, 항공기의 난삭재 부품까지 광범위한 업종의 부품을 고정도로 가공할 수 있고, 가공 조건의 이송 속도․절입 깊이를 크게 할 수 있으므로 가공 시간도 단축할 수 있다.

지금까지의 금형가공기는 타사를 포함해 고정도 가공에만 특화되어 왔다. NVX5000 2nd Generation은 중절삭 성능을 보장하면서 고정도 가공까지 가능하고, 폭넓은 분야에 진출을 생각하고 있는 고객에게 있어서는 최적의 기계이다.

앞으로도 테크놀로지 사이클 오토메이션 시스템의 충실 등 고객의 생산성을 향상시켜 고이익률 분야에 진출하는데 도움이 될 수 있게 대응해 갈 것이다.

키시 요시나리 : 수직형 머시닝센터 개발부