[첨단 헬로티]

독일 파펜 부르크에 본사를 둔 MEYER WERFT GmbH & Co. KG(이하 MEYER WERFT)는 특수 목적 선박 건조로 세계적으로 탁월한 명성을 얻고 있다. MEYER WERFT는 특히 현대적이고 정교한 대형 유람선 건조로 유명하다.

MEYER WERFT는 지난 2010년부터 기하학적 분석 및 이미지 획득 작업에 Leica 레이저 스캐너를 사용해왔다. MEYER WERFT Metrology 엔지니어는 LizardQ 카메라 시스템을 사용해 360도 파노라마를 매년 최대 8,000개까지 만들었다.

▲MEYER WERFT에서 건조한 대형 유람선 Image © MEYER WERFT

그들은 3D시스템즈의 'Geomagic Control X' 검사 소프트웨어를 사용해 복잡한 포인트 클라우드 모델을 3D로 비교하고 정밀하게 수정했다.

MEYER WERFT의 품질 관리 책임자인 Ralph Zimmermann은 "우리가 MEYER WERFT에서 직면하는 과제의 복잡성을 알기 위해서는 6개월마다 물과 위생, 물류, 수천 명의 사람들을 위한 숙박시설, 식당, 음식 서비스, 극장 등을 포함하는 도시를 건설하는 것과 같다"고 말했다.

이어 그는 "우리는 크루즈 선박을 조립하기 위해 최대 3천만 개의 부품을 사용한다. 여기서 섹션이라 불리는 가장 작은 부품의 크기는 30m x 30m x 2.5m에 이른다. 배가 조립되면 모든 것이 완벽하게 맞아야 하기에 기하학적 측정 및 포인트 클라우드 모델링에는 Geomagic Control X를 사용한다"고 덧붙였다.

3D시스템즈의 국제 선임 컨설턴트인 Eric Wind는 "Geomagic Control X는 크루즈 선박의 성공적인 건설에 중요한 요소인 품질 관리에 큰 역할을 한다. 당사는 향후 고객의 까다로운 요구 사항을 지속적으로 충족하도록 소프트웨어를 개발하고 있다"고 말했다.

▲MEYER WERFT 품질 관리 부서는 2012년부터 품질 관리 과정에서 형상 측정을 담당한다. Image © MEYER WERFT

선박 측정 작업은 2012년부터 MEYER WERFT의 품질 관리 프로세스의 일부며, 새로운 선박 건조에 대한 전체 생산 과정을 진행한다. 해당 부서의 주요 업무 중 하나는 건조되는 선박의 CAD 형상과 실제 상태를 비교하는 것이다. 본 비교 작업은 컴포넌트의 3D스캐닝 작업을 기반으로 한 가상 조립 작업부터 시작한다.

CAD 데이터와 실제 상태를 3D로 비교하여 정확성을 보장

한편, 조선업에서 활용하는 많은 소재는 외부 영향에 의해 변동될 수 있다. 한 예로, 용접은 열 작용으로 인해 금속 부품의 변화를 유발한다. 컴포넌트 또한 운반 및 조립 중에 기계적 영향을 받아 변형이 발생할 수 있다. 기온 조건도 마찬가지다.

CAD 데이터를 활용한 가상 조립 과정에서 완벽하게 조립돼도 최종 어셈블리 작업에서 편차로 인해 문제가 발생할 수 있다. 이상적인 선박의 형상과 실제 컴포넌트의 비교를 통한 품질검사 작업은 필수적이며, Geomagic Control X는 중요한 역할을 담당한다.

표면 및 데크 분석을 통한 후속 조치 비용 절감

MEYER WERFT 품질검사 부서의 엔지니어 André Schreiber는 "우리는 표면 분석에서 완전히 조립된 섹션의 CAD 데이터로부터의 편차를 식별하는 것이 목표다. 레이저 스캐너의 캡처 작업 후에는 Geomagic Control X로 포인트 클라우드를 편집하고 분석한다"고 말했다.

이어 그는 "이 소프트웨어를 사용하면 대량의 데이터를 처리할 수 있기에 전체 프로세스가 훨씬 쉬워진다. Geomagic Control X는 시판되고 있는 모든 스캐너와 함께 사용할 수 있으며, 형상 측정 및 보고서를 작성할 수 있다"고 덧붙였다.

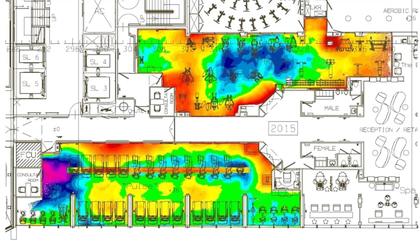

▲Geomagic Control X의 컬러맵으로 갑판 표면의 편차를 확인할 수 있다. Image © MEYER WERFT

표면 분석(Figure 1)은 CAD와 비교해 갑판 표면의 울퉁불퉁한 편차를 명확하게 표현한다. 갑판에 몇 밀리미터의 편차만으로도 웅덩이가 생길 수 있기 때문이다. 이러한 편차는 갑판 아래에서도 발생한다. 예를 들어, 배의 일부 구역은 타일로 구성돼있고 바닥이 고르지 않으면 바닥 타일이 갈라질 수 있다.

선적이 배송될 때나 후에 이러한 문제를 발견하게 된다면, 값비싼 수리 비용이 발생하게 된다. Geomagic Control X를 활용한 검사 엔지니어들은 수행한 작업 덕분에 조선소에서 이런 문제를 사전에 예방했다. 문제가 발생한 부분을 재작업했고, 필요한 만큼의 컴파운드를 활용해 갑판 표면의 수평을 정확하게 맞출 수 있었다.

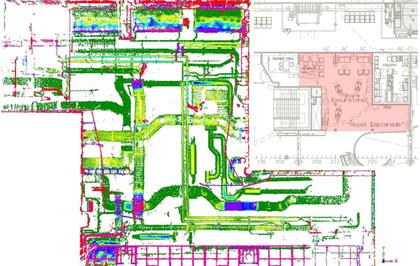

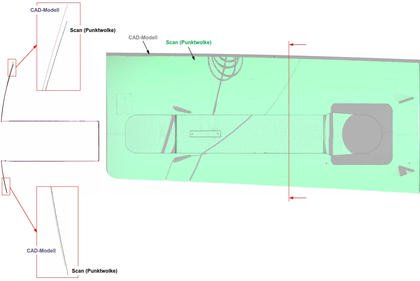

▲Geomagic Control X를 활용해 데크 CAD 모델과 현장의 실제 형상을 비교 분석한다. Image © MEYER WERFT

데크 분석도 유사한 프로세스를 수반한다. Figure 2의 그림처럼, CAD 모델 데이터를 현장의 실제 조건과 비교하고 편차를 즉시 식별할 수 있다. 예를 들어, 파이프가 서로 다른 높이에 배치돼 조정이 필요한 경우 3D 분석을 통해 수정할 수 있게 된다. 또한, 3D 분석은 복잡한 구조의 인테리어 작업에 유용하다.

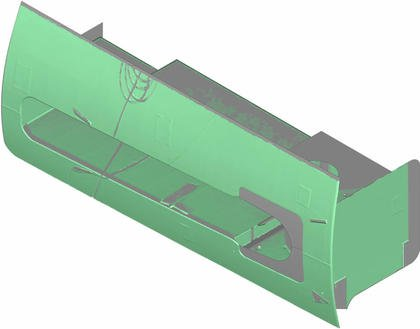

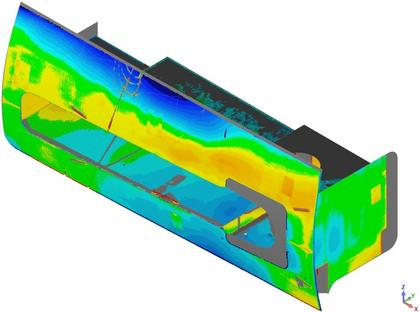

선체 형상 검사는 필수다. 예제로 사용되는 스태빌라이저에서(Figure 3-5), 셸 표면의 가장자리가 일치하지 않는다. 스캔 결과는 CAD 모델과 눈에 띄게 차이가 나는 것을 볼 수 있다. 이에 품질 검사 프로세스에서 3D 데이터의 비교는 예상되는 변형으로 인한 편차가 공차 범위 내에 있는지를 결정하는 데 사용된다.

Zimmerman은 "3D 분석은 모든 편차의 명확한 그림을 제공한다. 해당 컴포넌트의 기능이 잘 작동하지 않거나, 편차가 일반적으로 오류 발생 가능성이 높거나, 안전 규정을 준수하지 않는 경우 해당 컴포넌트를 수정한다"고 말했다.

▲스태빌라이저용 CAD 모델

▲Geomagic Control X에서 CAD와 스캔 데이터를 비교 분석한 스태빌라이저의 컬러 맵

▲스태빌라이저가 Geomagic Control X의 CAD 모델과 일치하지 않는 모습(쉘 표면의 가장자리의 불일치)

Image © MEYER WERFT

고객이 선박 건조 중 구역 변경이나 장비 변경을 요청하는 경우는 흔하다. Zimmermann은 "우리 고객 중 하나는 구명보트 공간을 더 원했다. 해당 공간은 이탈리아의 한 공급업체가 생산했는데 설계 변경 요청으로 인해 상당 부분이 수정됐고 원래 계획했던 것처럼 제조가 어려워졌다"고 말했다.

이어 그는 "조선소에서는 크기가 변경된 보트들이 예정된 구명보트 대빗에 그대로 들어맞는지 확인해야 한다. 치수(길이, 너비, 높이)를 단순 비교하는 것은 너무 위험했다. 한가지 대안은 변경 작업을 위해 이탈리아에서 독일로 구명보트를 보내주는 것이었다"고 덧붙였다.

이후 MEYER WERFT 엔지니어들은 3D스캐닝 작업을 시도했다. 품질 검사 부서는 Geomagic Control X를 사용해 적합 검사를 수행했고, 결과는 성공적이었다. Zimmermann은 새로운 구명보트가 완벽하게 맞았고, 더 이상 배의 건조작업을 변경할 필요가 없었다고 밝혔다.

레이저 스캐너와 계측과 품질 관리를 위한 강력한 소프트웨어는 현대 조선 산업에서 필수다. 조립 시 구성품이 완벽하게 맞도록 하고, 필요한 모든 변경이 적시에 이루어지도록 하며, 선박을 완성하여 예정대로 인도할 수 있도록 하는 데 핵심적인 역할을 한다.

Zimmerman은, "우리 기업은 믿을 수 있는 검사 결과가 필요했다. 3D시스템즈는 우리의 요구를 이해하고 검사 소프트웨어를 지속적으로 개선하는 신뢰할 수 있는 파트너다. 자사는 3D시스템즈 덕분에 유람선, 여객선을 성공적으로 건조할 수 있었다"고 말했다.