[첨단 헬로티]

쿠도 줌페이 (工藤 純平) 플릭케어(주)

필자는 중소 제조업의 수발주 및 IT 지원을 제공하는 ㈜NC네트워크에 1998년의 창업 때부터 10년간 재직한 후, 인력이 부족하고 자동화를 위해 센서가 요구되고 있는 개호업계를 대상으로 IT 서비스 사업을 창업했다.

개호 IoT에서 제조 라인의 전조 검지로

제조현장과 동일하게 개호현장도 기능․경험이 있는 사람이 압도적으로 부족하다. 높은 이직률이 그 이유의 하나로, 배경에는 현장의 스트레스가 있다. 100개 방 규모의 노인 개호시설에도 야간대 현장 직원은 적고, ‘이상 시의 인식․판단․대응’을 항상 요구받는다. 이에 동사는 현장 직원의 스트레스를 경감하기 위해 개호가 필요한 사람의 사소한 움직임을 동태 센서로 축적해 보통과 다른 움직임을 검출, 직원이나 가족에게 통지하는 서비스 등을 제공해 왔다.

개호현장의 경험에서 고성능 센서를 이용해 정상 범위의 한계값을 정하고, 그 한계값에서 일탈한 경우에 통지하는 ‘절대값적 센서’ 성능보다도 범용 센서를 이용해 과거에 축적한 데이터와 항상 비교하면서 판단하는 ‘지킴이 센서’적인 개념이 중요하지 않을까 해서 배웠다. 현재는 클라우드 등 데이터를 축적하는 스토리지 용량이 저렴해지고, 대규모의 축적과 해석이 용이해졌다.

이 개념을 제조현장에서도 응용할 수 있지 않을까 생각해, 닛신정기(주)(토쿄도(東京都) 오오타구(大田區))의 이토 타카오(伊藤 敬生) 사장과 (유)카와다(川田)제작소(토쿄도 카츠시카구(葛飾區))의 카와다 신야(川田 眞也) 사장의 협력을 얻어, 1년 이상에 걸쳐 실증시험을 했다.

그 결과 빼기와 드로잉의 프레스 상태음을 항상 비교해 이상 시 검출과 전조 검지를 할 수 있지 않을까 시작한 것이 ‘금형 지킴이 서비스’이다. 숙련기술자가 항상 프레스음을 듣고 있으면, 이상을 알 수 있다고 하는 기술자의 감을 센서로 서비스화했다.

전조 검지의 장해는 수기입의 작업일지

금형 지킴이 서비스의 도입 시에 언제나 과제가 된 것이 현장의 작업일지나 기계일지의 부합작업이다. 센서 데이터의 축적에서 이상 검지를 한 경우, 그 검지가 과거 데이터에 존재하지 않으면 비교할 필요가 있고, 이상 검지의 전 시간에 공구 교환이나 재료 교환, 금형 교환 등의 작업을 했는지의 정보가 필요하다.

단, 작업일지나 기계일지의 대부분이 제조현장에서 손으로 입력되고 있으며, 이상 검출의 전 시간에 어떠한 세팅작업이 있었는지를 시간축으로 비교를 하기 위해서는 일지를 PDF화해 메일이나 FAX로 동사로 보내는 작업이 발생하고 있었다.

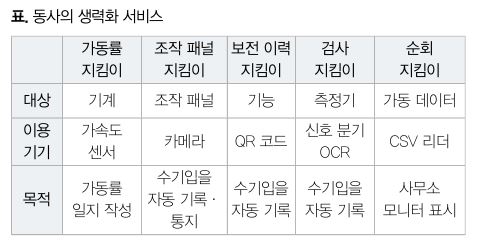

이러한 경험에서 가공현장의 작업 기록을 전자화하지 않으면 현장의 작업이 증가해, 생산성 향상을 위한 서비스가 본말전도가 된다고 생각하기 시작했다. 현장의 세밀한 수기입을 없애는 편이 전조 검지보다 지금은 중요하지 않을까 해서 시작한 것이 생력화 서비스의 '가동률 지킴이', '조작 패널 지킴이', '보전 이력 지킴이', '검사 지킴이', '순회 지킴이'이다(표).

카메라나 센서를 이용해 현장의 수기입을 없앤다

가동률 지킴이는 기계의 가동 시간을 파악하기 위해 가공 시간 등을 수기입하는 작업 대신에 센서를 이용해 1일의 가동 시간을 집계하는 서비스이다. 캠 스위치나 시퀀서 경유로 취득할 수 있는 산업기기도 있는데, 동사의 경우는 후설치 센서로 초기 투자 없이 시작할 수 있다.

조작 패널 지킴이는 기계나 다른 센서의 조작 패널을 보고 순간정지의 시간이나 프레스기 정지 시의 회전수 등을 기록하는 서비스이다. 보전 이력 지킴이는 스마트폰을 이용해 설비 보전 기록의 수기입을 음성 입력하는 서비스이다.

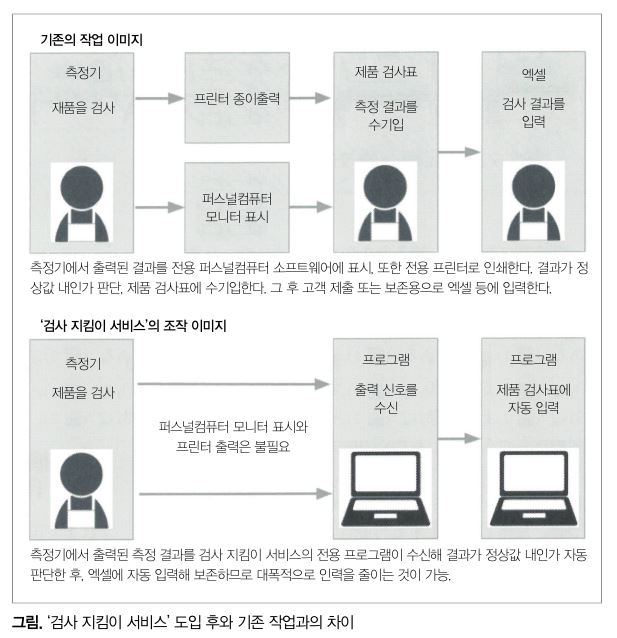

순회 지킴이는 현장을 돌면서 기계 가동 상황을 기록하는 작업 대신에 신호를 취득해 자동으로 사무소 모니터에 표시하는 서비스이다. 검사 지킴이는 투영기나 검사기 등에서 프린터나 모니터에 출력되는 측정값을 검사표에 수기입하지 않고 출력 케이블을 분기시켜 신호를 복제해 기록하는 서비스이다(그림).

모든 서비스는 현재 이용하고 있는 기계나 작업 순서를 변경하지 않고 수기입을 없앨 수 있다. 실제로 도입하고 있는 현장에서는 수기입이나 그 후의 엑셀 입력의 전자화 양쪽을 없앰으로써 1명당 작업 시간이 1/6이나 1/8이 되어 생산성 향상에 기여하고 있다. 각 서비스의 도입 비용은 초기 비용 없이, 센서 1대당 월 1만엔이다. 또한 스마트폰이나 센서는 렌탈할 수 있고, 어려운 IT계의 조작을 공부할 필요도 없다.

도입 시의 공부나 사용 시의 준비가 불필요한 IoT를 지향해

생산성 향상을 위해 도입한 IoT 센서 기기의 세팅에 시간이 걸리고, 이용을 위해 긴 시간이 필요한 것은 제조 부문에 있어 큰 부담이다. 20년 전 IT 업계에서 새로운 서비스를 개시하는 데는 서버를 설치하는 데이터센터를 물리적으로 계약, 서버나 루터, 스토리지장치 등 많은 하드웨어를 자사에서 구입해 사용법을 배우고 메인티넌스를 계속할 필요가 있어 코스트를 경감시켜 운용하는 것이 노하우이기도 했다.

2년 전 동사를 창업할 때는 이러한 작업은 미국 아마존이나 구글의 클라우드 서비스를 이용함으로써 대부분 필요가 없어지고, 세계 중의 노하우 결과 완성된 서비스를 즉시에 이용할 수 있게도 됐다.

제조업에서는 장치를 구입해 자사에서 공부해 노하우를 축적시켜 간다는 개념이 일반적이다. 그렇지만 앞으로는 타사의 서비스를 현장에서도 이용하는 흐름이 되지 않을까.

또한 일하는 법 개혁이 주장되는 가운데, 수기입 일지를 엑셀에 입력할 때에 문장의 미스나 누설이 없는지 제조부의 조장이나 과장인 상사가 종업 후에 확인․수정하는 업무가 있는 케이스도 현장에 많고, 이들을 없애야 하는 시대가 되고 있다고 생각한다.

쿠도 줌페이 대표이사