[첨단 헬로티]

마스자와 히사오미 (增澤 久臣) ㈜旭

생산 현장의 과제와 IoT의 필요성

동사는 다이캐스트 금형의 설계․제작을 주력 사업으로 하는 회사로, 성형 현장에 입회할 기회가 많다. 이전에는 사람이 기계 앞에 서서, 제품을 한 개 한 개 확인하면서 이형제의 양이나 사이클타임을 조정하고, 최적의 조건을 리얼타임으로 만들어내고 있었다.

오늘날에는 자동화가 이루어져 작업 효율이 높아진 반면, 작업자의 눈이 닿지 않는 것이 많아지고 있다. IoT는 그 보이지 않는 부분을 ‘가시화’하고, 수집한 데이터 분석, 해석을 해서 제어함으로써 생산성 향상으로 연결하는 매우 편리한 툴이다.

지금은 여러 가지 제조용 IoT 시스템이 발표되어, 신문지 상에서는 관계하는 기사가 매일 같이 게재되고 있다. 그러나 대부분의 제조 현장에서는 그 필요성을 느끼고 있어도 어디서부터 시작하면 좋은지 어찌할 바를 몰라 이리저리 궁리만 하고 있는 것이 현상이다.

IoT는 현장의 과제 해결을 도모하기 위한 수단으로, 그 목적을 확실히 하는 것이 중요한데, IoT란 어떠한 시스템인지를 실감할 수 없는 것이 도입에 결단을 내릴 수 없는 요인의 하나라고 생각한다.

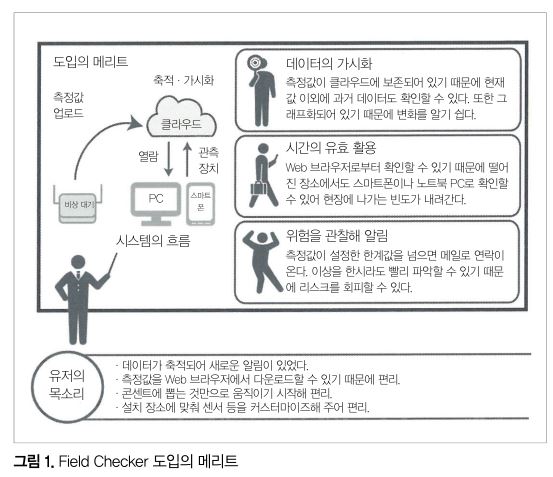

'Field Checker'는 동사와 미츠이(三井)공동건설컨설턴트(주)가 공동으로 제공하는 IoT 서비스의 총칭이다. 콘셉트는 ‘언제라도, 어디에서나, 누구라도’ 이용할 수 있는 IoT로, 간단한 환경 관측을 체험함으로써 IoT를 조금이라도 이해하고 유저와 함께 만들어 가는 시스템을 기본으로 하고 있다. 그림 1에 Field Checker 도입의 메리트를 나타냈다.

Field Checker의 개요

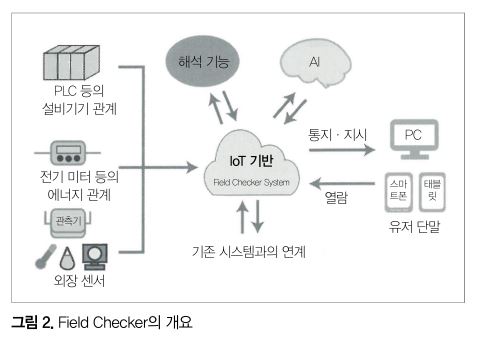

Field Checker는 개발이 완료된 디바이스를 이용해 휴대용 PC나 스마트폰의 Web 브라우저를 열람에 이용함으로써 초기의 구성을 최소한으로 억제한 간단히 도입할 수 있는 시스템이다.

센서를 설치한 후 전원을 100V의 콘셉트로 연결하는 것만으로 간단히 계측을 시작할 수 있고, 그 후 필요에 따라 센서의 추가나 해석 툴을 장비함으로써 폭넓은 대응도 가능하게 하고 있다. 이 시스템은 클라우드를 이용하고 있기 때문에 휴대전화 망 내라면 원격지의 상황을 언제라도 어디에서나 확인할 수 있다.

실장할 수 있는 센서는 생산 현장용으로 열전대, 환경온습도, 화상, 수분량, 조도, 이산화탄소 등의 실적이 많고, 그 외에 가속도 센서나 변형 센서 등의 개발도 추진하고 있다. 온도는 열전대나 온습도 센서를 이용해 금형, 냉각수, 성형재, 생산 기계, 공장 환경을 측정하고 있다. 에너지에 관해서는 전기, 가스, 에어 등의 소비량을 각종 미터에서 취득, 적산값도 표시할 수 있다.

각 기계에서 출력되는 여러 가지 데이터는 시스템 메이커와 연계해 게이트웨이에서 추출, 데이터의 그래프화나 다변량 해석 등도 리얼타임으로 열람할 수 있다. 취득한 데이터는 클라우드에 보존되고, CSV나 JPGE 형식 등으로 언제라도 다운로드할 수 있으므로 일보나 작업보고서 작성 등에 매우 편리하다.

또한 각종 장표를 클라우드 상에 구축해 직접 표시시키는 것도 가능하다. 그 외에 설정한 값을 넘으면, 메일로 통지하는 기능이나 단말에서 클라우드로 입력할 수 있는 메모 기능을 표준 장비하고 있다(그림 2).

도입 사례

Field Checker를 다이캐스트 성형 라인에 도입하고 있는 사례의 일부를 소개한다. 여기에서는 다이캐스트 성형에서 트리밍, 열처리, 버 제거~숏블라스트까지를 무인으로 하는 주조 라인에 설치했다. IoT 관리로 품질의 안정을 도모하고, 장래적으로 ‘불량 제로’를 목표로 대응했다.

계획은 3단계로 나누어 스텝 업함으로써 검토하는 내용이나 시대의 변화에 대응할 수 있게 고안됐다. 당초에는 금형의 온도와 그 현장 환경의 측정에서 시작, 제1 스텝의 가시화를 했다. 단순한 데이터이지만 그 숫자나 그래프를 실제 상황과 대조하면, 기계의 가동 상황이나 현장의 상태를 화면 상에서 판단할 수 있게 됐다.

또한 각 기계에 표시되어 있는 성형 조건이나 기계의 가동 데이터를 취득, 라인 전체를 가시화할 수 있었다. 이것에 의해 야간이나 휴일의 상황 확인은 물론, 불량 발생 시에는 원격으로 지시를 할 수 있게 됐다. 모은 데이터의 입력 방법이 장표 기입에서 자동 취득으로 바뀜으로써 수고나 입력 미스 해소로도 이어졌다.

제2 스텝에서는 각 데이터의 상관 관계를 정리, 경향을 파악해 대책을 강구하기 위해 Field Checker가 가지고 있는 다변량 해석 시스템 등을 이용해 데이터의 분석, 해석을 했다. 그 결과로부터 품질의 편차를 해명하고, 상황 판단의 지표를 만들어 양품율과 가동률 향상으로 이어갔다. 이 단계가 되면 각각의 현장에 맞는 분석, 해석이 필요하고, 그 데이터는 기업의 노하우가 되어 장래의 중요한 자산이 된다.

제3 스텝에서는 양산 중의 변화를 리얼타임으로 관측, 불량 제로를 목표로 한 AI에 의한 구조 구축을 계획 중이다. 다른 사례에서는 항온실의 온도 데이터를 수기입에서 자동 입력으로 전환, 제품 측정 시의 온도 보증에 이용하고 있는 예나, 검사 시의 밝기를 일정하게 유지하기 위해 조도계로 관리를 하고 있는 예도 있다.

이러한 사례에서는 Field Checker에 의한 데이터의 정확성이 평가되어 신뢰성 향상으로 이어졌다. IoT의 도입은 직접적인 효과만이 아니라, 간접적인 효과도 기대할 수 있다.

매일 진화하는 기술 서비스를 제공하기 위해 센서나 디바이스 메이커와의 연계를 강화, 현장에 맞는 도입하기 쉬운 시스템이 되도록 Field Checker의 개발을 더욱 추진한다. 여러 가지 환경에서 발신되는 데이터와의 상관 관계를 보다 깊게 해석, 최적의 조건을 도출하는 AI 시스템 개발도 해 그 도입 지원에도 대응해 갈 것이다.

마스자와 히사오미 대표이사