[첨단 헬로티]

마에카와 아스카 (前川 明日香), 나가누마 츠네오 (長沼 恒雄) 아스카컴퍼니(주)

동사는 플라스틱 사출성형품의 제조․판매를 주업으로 하며, 라이프 사이언스․식품․코스메트리․문구․토이레터리 분야용 제품을 제조하고 있다. 그 제조 과정에서 축적한 기술로서 제품을 평가하는 측정기기의 개발․판매나 금형의 메인티넌스, 자사 개발의 전수 화상 검사 시스템의 개발․판매도 하는 등 반세기에 걸쳐 다양한 사업 분야에서 축적한 풍부한 지식의 제공에 노력하고 있다.

IoT 도입에 대응한 배경

최근 플라스틱 성형품에 대한 요구 품질 레벨이 높아지고 있으며, 보다 안전하고 안심되는 제품의 확실한 제공(납기 관리도 포함)이 요구되고 있다. 그 요구에 대응하기 위해서는 ①안정된 연속 생산을 하는 것, ②불량품이 발생해도 유출시키지 않는 것이 중요하며, 동시에 그들의 트레이서빌리티의 확보가 필요하다.

②에 대해서는 전수 자동 화상 검사 시스템(CiS ; Camera information System)을 자사 개발, IoT화에도 성공하고 있다. ①에 대해서는 원료, 성형기, 금형, 성형 조건 등 다양한 요인이 복잡하게 관계되어 있으며, 거기에 사람이 요인으로서 더해짐으로써 단순하게 수치 관리하는 것이 곤란했다. 특히 동사에서는 고속 또는 박육 성형을 하고 있으며, 금형이나 성형기의 돌발적인 트러블이 있었다.

이에 성형기 로그 데이터를 가시화함으로써 뭔가 대책을 세울 수 있지 않을까 생각, 성형기 정보 시스템을 개발했다. 성형기 로그 데이터란 성형기의 가동 상황을 정기적으로 기록한 데이터로, 성형기의 온도, 압력, 위치 등 여러 가지 센서로 계측한 값을 가리킨다. 이러한 값은 보통 성형기에 부속된 모니터로 확인할 수 있지만, 성형기 각각이 보유하고 있는 데이터로 일원 관리하거나 과거로 거슬러가 비교 확인하거나 하는 목적으로는 현재 사용되고 있지 않다.

IoT 시스템의 특징과 시스템에 의한 효과

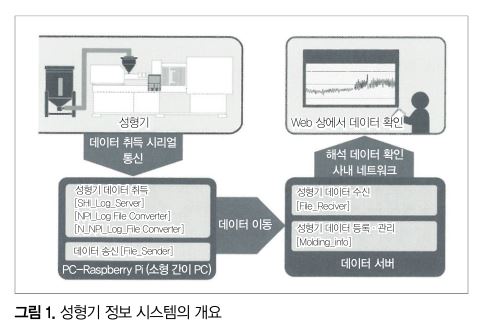

그림 1에 성형기 정보 시스템의 개요를 나타냈다. 이 시스템은 성형기 메이커에 관계없이 성형기에서 성형기 로그 데이터를 실시간으로 반영(5분마다), 네트워크 상에서 각 데이터의 그래프화된 것을 확인할 수 있다.

이 시스템은 성형기의 상태를 그래프화(가시화)해 과거로 거슬러올라가 그것을 볼 수 있는 것이 특징으로, 사내 네트워크 상이라면 공장 내외에 관계없이 공장 전체의 성형기 상태를 웹 브라우저 상으로 확인할 수 있다. 동사에서는 이 시스템을 오퍼레이터가 유효 활용할 수 있게 성형기 옆이나 성형 공장 내 통로에 모니터를 설치해 임의의 그래프를 표시하고 있다. 그 활용 사례를 시스템의 그래프와 함께 그림 2에 나타냈다.

그림 2에 나타낸 사례①은 원료 로트 변경(유동성이 로트마다 약간 다르다)에 의해, 충전 압력이 변할 때의 그래프를 나타내고 있다. 이 그래프의 변화로부터 제품에 대한 수지 충전 불량이 예상되기 때문에 대책으로서 성형 조건의 변경을 함으로써 불량 발생의 억제 효과가 있다.

다음으로 사례②의 그래프는 특히 박육 제품에서 주시하고 있는 돌발적인 수지 충전 불량이 발생했을 때의 모양을 나타내고 있다. 오퍼레이터의 시야에 들어오는 위치에 모니터를 설치함으로써 치명적인 불량(쇼트숏)에 조기 대응할 수 있게 되어 있다. 그 외에도 조례 시에 공장 전체의 정보 공유 툴으로서도 활용할 수 있고, 가동 상태가 가시화됨으로써 오퍼레이터의 모티베이션 향상에도 기여하고 있다.

앞으로의 발전을 위한 목표

현재 성형기 정보 시스템을 사람이 감시함으로써 앞에서 말한 효과를 얻고 있는데, 다음 스텝으로서 사람이 아니라 기계가 시스템을 감시할 수 있는 체제를 갖추는 것을 생각하고 있다. 동사의 성형기 정보 시스템은 트레이서빌리티 확보를 위해 매일 데이터 축적을 하고 있으며, 이것은 최근 자주 듣는 빅데이터의 일종이다.

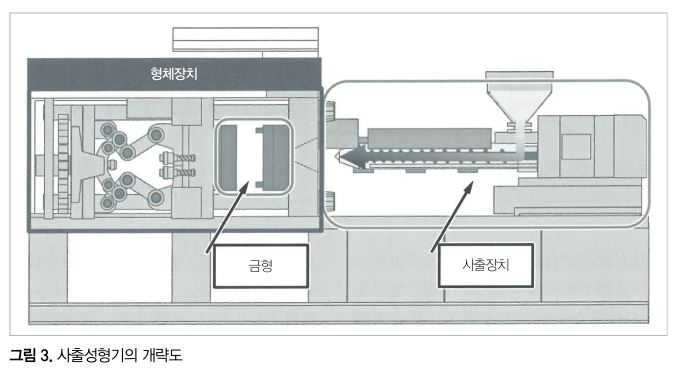

그 빅데이터의 일부인 ‘최대 형체력(기종, 연식에 따라 형체력의 계측 기능이 없는 것도 있다)’에 착안, 데이터 해석을 함으로써 형체장치와 금형(그림 3)의 이상 검지에 기여할 수 있는 가능성이 높은 방법의 개발에 성공했다.

동사에서는 과거에 성형기 고장에 의해 어쩔 수 없이 생산 정지를 한 사례가 있으며, 형체장치에 기인하는 경우도 많았다. 이들 사례 중 고장 시의 데이터가 보존되고 있던 것에 개발한 방법을 실시한 결과, 실제로 사람이 고장을 인지(이상음이나 진동에 의해)하는 4~7일 전에 이상 검지할 수 있다는 것을 알 수 있었다.

현재 이 알고리즘을 실장한 메이커․연식․기종을 불문하고 장착할 수 있는 ‘형체장치의 이상검지기’ 개발에 착수하고 있다. 실현할 수 있다면 고장의 예방 보전, 계획적인 메인티넌스 계획의 입안이 가능해지고, 보다 안정된 생산을 실현할 수 있을 것으로 생각하고 있다.

앞으로 인재 확보나 기술 전승이 보다 어려워질 것으로 예상되는 가운데, 사람의 기술만에 의존하지 않고 빅데이터를 활용한 기계학습이나 AI를 병용하는 것이 그 대책의 한 방법이 될 것으로 생각하고 있다. 그 첫걸음으로서 형체장치의 이상검지기를 개발하는 것으로, 아직 해석에 착수하지 못한 빅데이터는 수많이 있다. 우선은 이상검지기 개발 성공을 목표로 해, 앞으로도 동일한 문제를 안고 있는 산업계에 공헌할 수 있는 유용한 시스템 개발에 노력해 가고 싶다고 생각한다.

마에카와 아스카 & 나가누마 츠네오 : 평가센터 & 대표이사