[첨단 헬로티]

이마이 히로노리 (今井 洋德) 오토폼 재팬(주)

1. 서론

최근 프레스 부품 설계 및 제작 업무에서 성형성이나 치수 정도 불량 예측을 위해 프레스 성형 시뮬레이션은 빼놓을 수 없는 것이 됐다. 그러나 새로운 소재나 공법이 적용되는 한편, 코스트에 대한 요구도 높아져 정확한 시뮬레이션이 점점 더 어려워지고 있다. 시뮬레이션을 유효하게 활용하기 위해서는 재현 대상이 되는 실물의 거동 해석과 시뮬레이션에 대한 반영 방법 등 운용 상의 중요성이 증가하고 있다.

2. 패널 측정 검사도구의 중요성

스프링백 예상량을 결정함에 있어 중요한 조건의 하나로서 패널의 구속 조건을 들 수 있다. 보통 패널의 스프링백 변형량(혹은 정규 형상에서의 괴리량)을 측정할 때는 측정 검사도구를 이용해 위치결정 핀과 클램프에 의해 구속, 기준을 정해 패널 치수를 취한다.

이 때 특히 대형 외판 부품 등에서는 구속 조건이 적절하지 않으면 자중에 의해 패널이 크게 변형, 스프링백량을 적절하게 측정 할 수 없다. 그렇기 때문에 이 글에서는 스프링백량을 적절하게 평가하기 위한 패널 측정 조건의 안정성 평가와 대책 검토에 대해 소개한다.

3. 패널 측정 조건의 평가 방법

최종적인 치수 정도 측정용 검사도구의 경우, 후공정 조립 조건에 따라 자세나 지지 위치가 결정되고 검사도구 설계의 자유도가 거의 없는 경우가 많다. 그렇기 때문에 이 글에서는 각 공정의 예상량 결정을 위한 의장면을 베이스로 한 구속 조건에 주목했다.

여기에서는 패널을 차량 자세에서 90º 쓰러뜨린 상태에서 자중을 받았을 때, 자중에 의한 휨의 영향을 가급적 받지 않는 지지 위치를 결정한다. 이것에 의해 예상 결정용 검사도구 상에서 충분한 패널 치수 정도가 얻어지면, 차량 자세로 변경한 후 정도 변화를 적게 할 수 있고 조립 시의 정도 변화에 의한 수정 공수를 줄이는 것이 목적이다.

구속 조건의 결정에는 프레스 성형 시뮬레이션을 이용하는데, 자중에 의한 변형과 가공에 의한 스프링백 변형을 구별하기 위해 여기에서는 성형 이력 등을 일체 포함하지 않는 제품 데이터의 순수한 강성 해석을 한다. 경계 조건은 중간 공정에서 정도 측정 검사도구를 모방한, 위치결정용 파일럿 핀과 자중 지지용 핀을 사용해 클램프에 의한 양면 구속은 하지 않는 조건으로 했다.

4. 패널 지지 조건의 과부족 평가

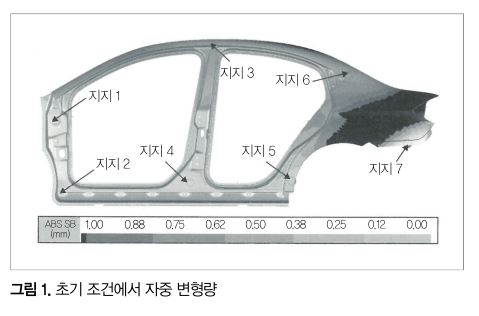

기준이 되는 시뮬레이션 상의 패널 지지 위치 및 이 때의 패널 변형 상태를 그림 1에 나타냈다. 패널의 지지는 멤버부에 대해서는 조립 위치 주변, 의장부에 대해서는 가급적 등간격으로 배치했다. 그림으로 나타냈듯이 리어측에서는 지지점을 거의 등간격으로 배치하고 있음에도 불구하고 자중을 지지하지 못하고 1mm 이상 변형하고 있다. 이러한 상황에서는 스프링백 변형을 정확하게 평가할 수 없기 때문에 정확한 예상량을 결정할 수 없다.

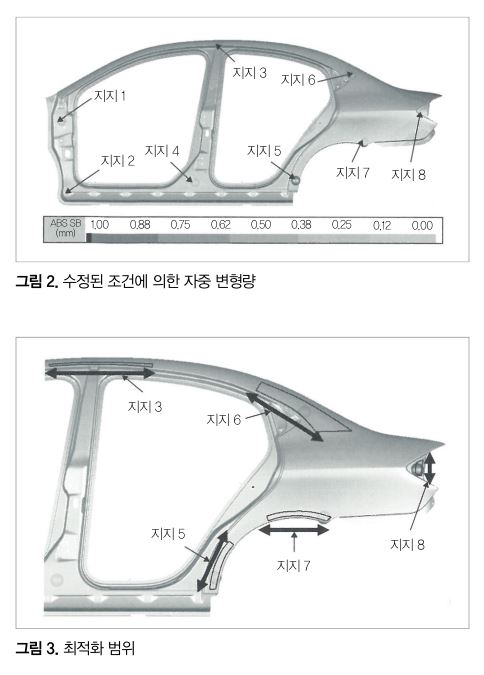

이에 대해 변형이 발생하지 않도록 수정한 조건과 그 결과를 그림 2에 나타냈다. 실제 제품 정도 측정 시에 이러한 오차가 발생하고 있었다고 하면 그 수정 공수는 헤아릴 수 없고, 사전에 이러한 조건 검토를 실시해 두는 것은 적절한 정도 평가를 하는데 매우 중요하다.

5. 지지 위치의 최적화

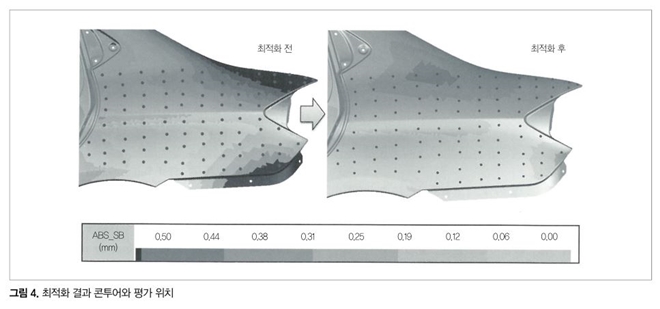

지지 조건의 과부족 평가에 의해 대폭적인 정도 악화를 피하는 것이 가능해졌지만, 치수 정도의 공차로서 일반적인 ±0.5mm와 비교하면 큰 오차가 잔존하고 있다. 특히 리어부에 대해서는 비틀림이 발생, 치수 공차 외로 되어 있다. 이것을 해소하기 위해 지지 위치 3, 5, 6, 7, 8을 설치면 형상을 따라 이동시켜 최적 지지 위치를 구한다. 각 지지 위치의 이동량은 그림 3에 나타낸 대로이다.

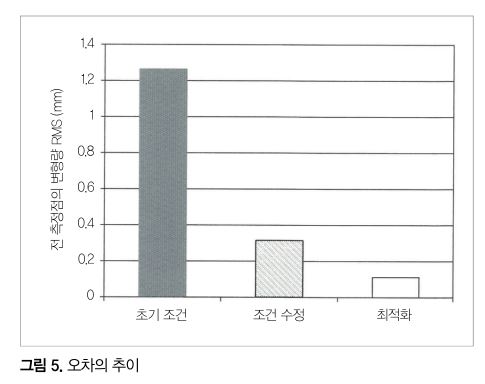

최적화는 5차원의 LHC에 의해 합계 80 수준으로 하고, 얻어진 응답 곡면에서 의장면의 변형량이 최소가 되는 지지 위치를 결정했다. 최적 위치 결정 전후의 패널 변형량을 그림 4에 나타냈다. 리어부에 크게 남아 있던 자중에 의한 비틀림이 해소되고, 전체가 ±0.5mm의 공차 내에 들어가 있다. 또한 그림 4에 나타낸 측정점에서 변형량의 제곱 평균 제곱근(RMS)를 그림 5에 나타냈다. 지지 조건의 변경과 그 위치의 최적화에 의해 패널 리어부의 정도 불량이 개선되는 것을 확인할 수 있다.

6. 맺음말

제품 데이터의 강성 해석을 실시, 패널 자중에 의한 정도 악화가 발생하고 있는 것을 확인했다. 또한 지지 조건의 수정에 의해 대폭적인 정도 악화를 피하는 배치를 결정했다. 마지막으로 지지 위치를 최적화해, 중간 공정 검사도구에서 자중 변형을 최소화했다.

이 글에서는 최종 제품만 해석을 했지만, 전 공정 간의 변화를 보다 적절하게 파악하기 위한 지지 조건의 평가 방법도 앞으로 검토하고 구축을 진행하고 싶다.

이마이 히로노리 : 기술서비스부 제2과 시니어 애플리케이션 엔지니어

〒105-0004 東京都港區新橋 5-8-11