[첨단 헬로티]

이 인택 (李 仁澤), 타키자와 히사시 (瀧澤 堅), 나미키 모토하루 (竝木 元治) 오토폼 재팬(주)

1. 서론

트라이아웃 또는 양산의 서포트를 지향한 판성형 해석의 고정도화에는 실제 마찰 조건을 재현하는 선진 마모 모델이 요구된다. 여러 가지 마찰 상태(트라이볼로지)의 검증 실험 및 파라미터화에 동반하는 계산 소프트웨어와의 제휴가 필요해진다.

판성형 가공에서 트라이볼로지의 과제로서는 공구와 소재의 재질, 표면 상황, 윤활제의 막두께와 성질, 윤활 조건의 도포나 냉각법, 가공 시의 면압, 온도, 누적 슬라이딩량 등 여러 가지 인자가 생각되며, 알루미늄의 경웅는 특히 소재와 공구의 재료특성에 기인하는 슬라이딩 속도, 온도, 윤활재의 도포량이 크게 영향을 미친다는 것이 알려져 있다.

이 글에서는 알루미늄제 펜더 부품을 이용해 선진 마찰 모델에 관한 공구와 소재의 접촉기구와 윤활기구에 기초한 시험편 실험 방법에서부터 양산 지원 판성형 해석과의 연성까지 해석 프로세스에 대해 논한다.

2. 판재의 소성가공에서 관찰칙

윤활재의 사용, 면압비가 0.1에서 1 정도, 슬라이딩 속도가 최대 수백 mm/s, 마찰면 온도가 실온에서 150℃ 정도인 마찰 조건의 범위는, 접촉 압력의 변화, 속도와 온도의 변화에 대응할 수 있는 이른바 경계 윤활의 마찰 모델화가 중요하다. 특히 알루미늄재의 성형에서는 윤활재와 마찰 조건이 크게 영향을 미치는 것은 잘 알려져 있다.

여기에서는 기존의 쿨롱 마찰 모델의 문제점, 면압, 속도의존성의 마찰 모델에서 타당성과 가공 프로세스와의 제휴․감도에 대해서 검토한다. 검토 모델의 개요는 그림 1에 나타냈다.

(1) 쿨롱 마찰 모델

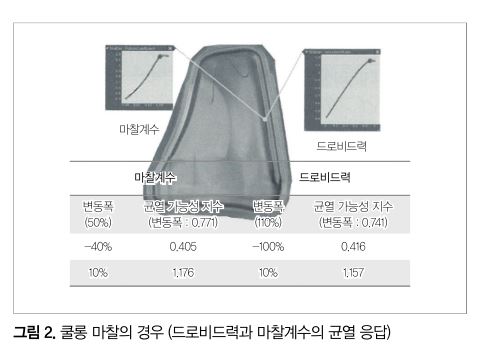

기존의 판성형 해석에서는 자주 사용되고 있던 쿨롱 마찰칙의 마찰계수 0.5를 기준으로 해서, 설계 파라미터로서의 타당성을 검토하기 위해 드로비드력과의 감도를 조사한 결과를 그림 2에 나타냈다. 노미널 기준에 대해 드로비드력의 변동폭 100%(-100% : 드로비드력이 0/+10%는 최대 드로비드력)를 부여한 경우에는 균열 가능성의 응답 변동폭이 0.741인 감도에 대해, 쿨롱 마찰계수 0.15에서 변동폭 50%(-40%/+10%)에서는 균열 가능성의 응답 변동폭이 0.771로, 마찰 조건이 지배적인 결과가 됐다.

파단에 미치는 마찰특성의 영향에서는 마찰계수를 40% 변화시키면 약 10% 이하인 실험 결과에 대해 크게 상회한 약 55%가 되어 실제와 상당히 차이가 있다. 쿨롱 마찰계수 0.15 기준은 경계 윤활 영역에서 높은 마찰 조건을 취하고 있으며, 실제 가공 조건을 정확하게 표현할 수 없는 문제가 있다.

(2) 면압․속도 의존의 마찰 모델

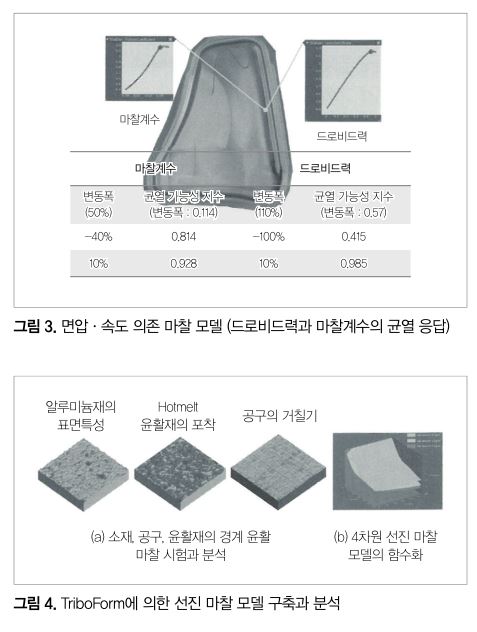

면압․속도 의존 마찰 모델은 아래의 식으로 부여할 수 있다. 자주 사용되고 있는 정수는 Pref=4MPa, e=0.7, Vref=10mm/sec, a=0.015이다. 쿨롱 마찰의 경우와 마찬가지로 설계 공법으로서 드로비드력에 대한 마찰 조건의 타당성을 검토하기 위해 드로비드력의 –100%/+10%, 마찰의 면압의존계수 e와 a를 –40%/+10%의 변동폭에서 감도 해석을 하고, 그 결과를 그림 3에 나타냈다.

μeff=μ(p/pref)e-1-alnmax(Vrel, Vref)/Vref

여기에서 μ=기준 마찰계수, p=접촉면압, e=면압지수, a=속도의존계수, Vrel=상대 슬라이딩 속도, Vref=기준 속도.

드로비드력이 지배적이고, 파단에 미치는 영향에서는 마찰계수를 40% 변화시키면 약 10% 이하의 실험에 가까운 결과가 됐다. 그러나 가공 조건에 대한 마찰시험에 의한 검증이 필요하다.

3. 선진 마찰 모델 연성 계산과 양산 프로세스 지원 해석 방법

여기에서는 알루미늄 펜더를 대상으로 한 선진 마찰 모델 구축과 감도 해석을 연성시킨 판성형 해석 프로세스와 그 결과를 보고한다.

(1) 선진 마찰 모델 구축

TriboForm®에는 공구, 소재, 윤활재의 조합에 면압, 슬라이딩 속도, 온도의 변화마다 마찰시험을 해서 마찰 조건을 함수화한 데이터베이스가 구축되어 있다. 그림 4 (a)와 같이 소재와 표면조도, 윤활재, 공구재와 표면조도를 선택하면, 그림 4 (b)에 나타냈듯이 경계 윤활 상태의 분석 및 면압, 소성변형, 슬라이딩 속도, 온도의 4차원 마찰 모델을 간단히 작성할 수 있다.

(2) 양산 변동폭과 감도 해석

실제 양산 라인에서 마찰 조건에 크게 영향을 미치는 가공 속도(하간 10mm/a/상한 500mm/s), 윤활량(하한 0.5g/m2/상한 2g/m2), 가공 온도(하한 20℃/상한 30℃)의 변동폭으로 감도 해석을 실시한다. 임의의 가공 속도에 대해 트라이아웃과 양산 시의 가공 조건을 동시에 만족시키는 안전한 성형성 확보에 필요한 윤활량을 감도 해석에서 산출하기 위해 윤활량은 0.5, 1과 2g/m2의 3수준으로 고정해 조사했다. 최적 프로세스 판단 기준으로서는 균열과 순응성의 양립으로 했다. 그 결과를 그림 5에 나타냈다.

윤활량을 늘리면 균열의 회피책이 되는 것을 명확하게 알 수 있다. 윤활량 증가에 의해 경계 윤활 내의 가공 속도 증가에 의한 마찰 저감을 볼 수 있다. 이 경향이 균열의 개선과 순응성 악화에 동일하게 나타나고 있다. 이 감도 해석에서는 균열과 순응성을 양립시키는 윤활량을 찾을 수 있다.

윤활량이 1.0g/m2인 경우가 균열과 순응성에 안전한 것과, 그 때의 가공 속도 구간도 100~250mm/s인 것을 동시에 알 수 있다. 윤활량 0.5g/m2는 순응성을 만족시키고 있지만 저속이나 온도 상승의 경우에는 균열이 발생한다. 예를 들면 30℃의 경우에는 마찰저항이 높아지고, 균열되기 쉽다는 것을 알 수 있다.

4. 맺음말

(1) 판재의 소성가공에서 마찰칙에 대해서

① 쿨롱 마찰 모델에서는 성형 프로세스와의 관련이 어렵고, 파단에 미치는 마찰특성의 영향이 일반적으로 알려져 있는 응답보다 5배 정도 과잉이 되어 현실과는 상당한 차이가 생긴다는 것이 판명됐다.

② 면압․속도 의존 마찰 모델은 가공압(면압)과 속도의 관계에서 산출되기 때문에 감도 해석의 응답으로서도 실험에 가까운 결과이지만, 실제 양산 라인의 가공 조건과 검증된 마찰 모델의 구축, 그리고 소재의 변형 정도와 온도를 고려한 검증이 필요하다.

(2) 선진 마찰 모델에 대해서

실제 양산 라인의 로버스트성 검토에는 가공압, 속도, 소재의 변형, 온도의 4차원 파라미터를 공구와 소재의 거칠기 조합으로 마찰 실험에서 검증된 선진 마찰 모델 구축과 분석, 연성 감도 해석이 필요하다. 마찰 시험에서 검증된 선진 마찰 모델의 구축에는 TriboForm을, 연성 감도 해석에는 AutoForm-Sigma®plus를 사용해 실제 양산 라인의 지원이 가능한 고정도 판성형 해석 프로세스를 제안했다.

바꿔 말하면, 앞으로 선진 마찰 모델과의 연성 없이는 트라이아웃이나 양산 지원의 고정도 판성형 프로세스 해석은 불가능하다. 이 해석 프로세스가 정착하면 엔지니어링 단계에서 가상 트라이아웃 그리고 양산 문제 등을 검토하는 것이 가능해지고, 해석 기술의 유효성을 기대할 수 있다.

이 인택 & 타키자와 히사시 & 나미키 모토하루 : 기술서비스부 제2과장 & 테크니컬 매니저 & 기술서비스부 애플리케이션 엔지니어

〒105-0004 東京都港區新橋 5-8-11