[첨단 헬로티]

가오 펭 (高 峰) 西日本공업대학

1. 서론

이 글은 프레스의 상하 왕복운동을 이용한 금형 내에 장착 할 수 있는 압축 유닛에 의해 발생된 고압 에어의 압력 검증을 해서 최신 승압 및 보압 실험의 결과를 보고한다. 또한 현장에서 응용하는 것을 고려해 블랭킹 슬러그 제거를 일례로 자동차 부품용 금형에 장착 가능한 고압 에어 압축 유닛 및 밸브 기능을 갖는 블랭킹 펀치의 구조 패턴을 제안한다.

2. 프레스 금형의 왕복운동을 이용한 고압 에어의 발생

(1) 기술의 특징

이 기술은 다음과 같은 특징이 있다. ①에어의 압력은 프레스기의 파워에서 전환되기 때문에 강력하며, 기존에는 실현할 수 없었던 동작을 실행할 수 있다. ②금형의 가동과 동시에 에어의 축적이 가능해 전기나 공장에 비치된 에어 등의 부가 동력원은 불필요하며, 에너지 이용 효율을 높인다. ③피스톤 실린더 구조를 갖는 압축 유닛의 압축 동작은 금형의 가동 방향과 일치하기 때문에 이용이 용이하고, 장치의 소형화가 가능하다. ④에어의 흐름 방향을 배관에서 제어, 실린더로 구동력으로 변환 등에 의해 이용 방법을 유연하게 확장할 수 있다.

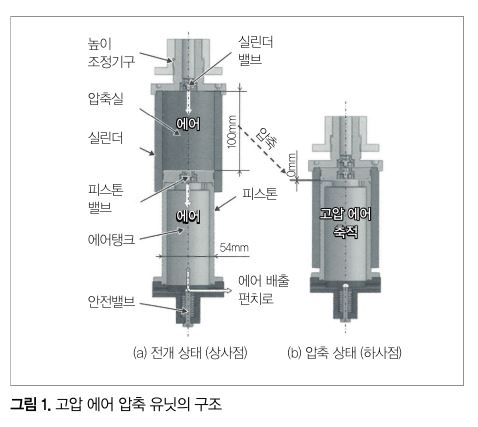

(2) 고압 에어 압축 유닛의 구조

그림 1은 이 개발의 압축 유닛의 구성을 나타낸다. 이 유닛은 주로 피스톤과 실린더에 의해 구성되어, 에어를 압축하는 전형적인 기구가 있다. 동 그림 (a) 및 (b)는 각각 프레스기의 상사점 및 하사점의 위치에 대응, 전개 및 압축 상태의 단면을 보여주고 있다.

피스톤 끝면과 실린더 바닥면 사이의 공간은 압축실이 되고, 받아들인 상압의 에어가 높은 압축비로 압축된다. 피스톤 밸브 및 실린더 밸브는 에어의 흐름 방향을 컨트롤해, 압축 과정에서 일정 방향으로 흐르는 것을 확보한다. 유닛의 아래 방향으로 안전 밸브를 설치해 과잉 승압의 경우, 에어를 배출해 감압한다.

(3) 동작 원리

프레스의 슬라이드가 상사점에서 하사점으로 이동함에 따라, 압축실의 공간이 최대에서 제로에 근접한다. 이 공간 내의 공기가 압축되어 압력도 급속히 상승해 피스톤 밸브가 열리고 압축된 에어가 탱크 내에 주입된다.

프레스가 하사점에서 상사점에 복귀할 때에 압력 차에 의해 에어탱크 측의 피스톤 밸브가 순간적으로 닫히고, 동시에 실린더 측의 밸브가 열려 외부에서 상압의 에어가 위 방향의 압축실에 새롭게 충전된다. 이 동작의 반복을 통해 에어탱크 내의 압력이 점차 높아진다.

3. 발생한 고압 에어의 압력 검증 실험

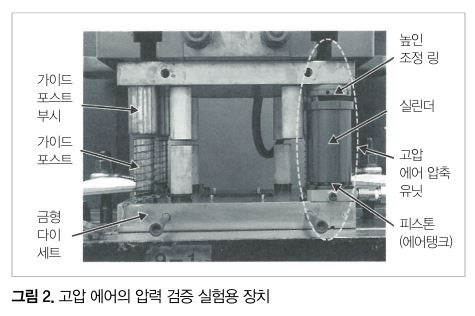

(1) 실험장치

그림 2에 압축 유닛의 시제작기를 설치한 실험용 다이세트를 나타낸다. 4개의 가이드 포스트를 갖는 금형 다이세트의 오른쪽 전방의 가이드 포스트 위치에 유닛 1세트를 장착한다. 상하 고정은 기존 다이세트에 있는 가이드 포스트의 구멍을 이용해 볼트로 고정한다.

(2) 에어 압축 기능의 검증 실험

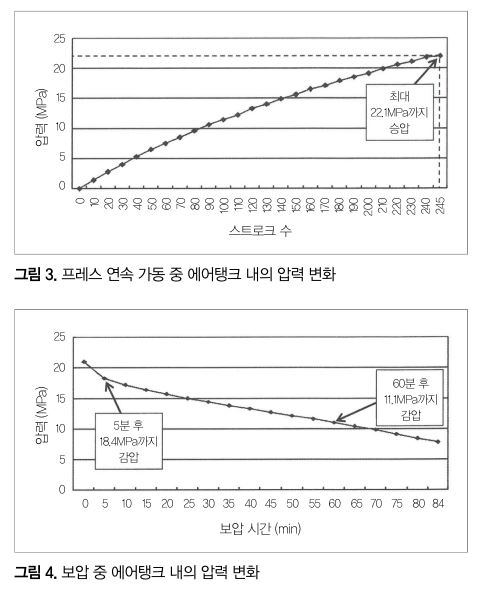

검증 실험은 프레스를 연속 가동시키는 가운데, 다이세트에 설치된 압축 유닛의 작동을 확인하고 스트로크 수의 진행에 따른 압력의 변화를 관찰한다. 또한 승압 가능한 최대 압력 값을 기록한다. 또한 고압 상태가 되었을 때에 프레스를 정지하고 압력의 유지 기능을 확인한다.

(3) 실험 결과

그림 3에 프레스 연속 가동 중인 에어탱크 내의 압력 변화를 나타냈다. 프레스가 스타트한 후에 약간 경사가 작아지면서 압력은 거의 선형적으로 상승하고 있다는 것을 알았다. 245 스트로크 때에 압력값은 22.1MPa에 달했다. 안전에 배려해 그 이상의 승압 동작은 중지했다.

보압 중 에어탱크 내의 압력 변화를 그림 4에 나타냈다. 프레스를 정지한 직후의 21.1MPa에서 측정하기 시작해 5분 후의 압력은 18.4MPa이 됐다. 또한 60분 후의 압력은 11.1MPa가 됐다. 그 후의 압력도 서서히 선형적으로 감소하는 변화를 확인했다. 20MPa 이상의 에어 압력은 일반 공장 에어의 수십 배의 파워를 가진다. 에어를 이용하는 기구에 강력한 구동력의 제공이 가능해진다.

4. 블랭킹 슬러그 제거에 대한 응용 방법의 제안

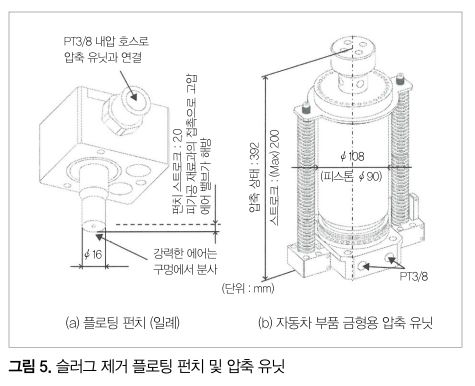

브로티드 슬러그는 기존 프레스 가공에서 어려운 문제 중 하나였다. 이 개발은 과거에 직경 5mm, 판두께 1.0mm 이하의 슬러그 제거 실험을 해서 완전히 제거할 수 있는 결과를 얻었지만, 그 때의 실험용 금형은 에어 발생 유닛과 일체가 되어 금형 스트로크의 자유로운 조정이 불가, 에어의 배출량 한계 등 실용면에서 문제가 있었다. 따라서 이번에는 자동차 부품의 블랭킹가공을 가정해 실제 금형에 장착할 수 있는 플로팅 펀치를 갖는, 고압 에어 압축 유닛이 독립된 슬러그 제거의 구성을 제안한다.

그림 5에 일례로서 슬러그 제거 플로팅 펀치 및 독립된 압출 유닛의 구성을 나타냈다. 동 그림 (a)의 플로팅 펀치는 피가공 재료에 접촉할 때에, 상형의 하강에 동반해 반력을 더함으로써 에어 밸브가 열리고 강력한 에어가 분출되어 슬러그가 다이 구멍에 잔존하지 않고 완전히 배출된다.

동 그림 (b)의 압축 유닛은 자동적으로 최대로 열리는 상태로 되돌아가는 기구가 있어, 피스톤 측의 한쪽 편을 다이세트에 고정해 최대 스크로크 이내로 임의 거리로 압축 동작을 할 수 있다. 압축 유닛과 플로팅 펀치 사이는 내압 호스에 의해 연결된다. 압축 유닛 내의 압력을 제어하는 기구는 별도로 설치할 필요가 있다.

5. 맺음말

프레스기의 왕복운동을 이용해 금형 내에서 자발한 고압 에어의 압력 검증을 했다. 22.1MPa의 높은 압력값을 얻었다. 슬러그 제거의 현장 응용을 가정해 자동차 부품용 금형에 장착할 수 있는 고압 에어 압축 유닛 및 밸브 기능을 갖는 플로팅 펀치를 제안했다. 이 개발에 있어 유니프레스九州(주)의 협력을 받았으며, 깊은 감사의 마음을 표한다.

가오 펭 : 공학부 교수

〒800-0394 福岡縣京都郡苅田町新津 1-11