[첨단 헬로티]

토시마 쿠니키(戶嶋 邦貴), 쿠라하시 야스히로(倉橋 康浩) 마포스(주)

1. 서론

프레스 성형에 의해 생산되는 파츠는 다양화되고 있으며, 제품의 소형화에 동반해 사용되는 재료는 더욱 얇아지고 있다. 그에 따라 프레스 성형 공정에서 발생하는 '브로티드 슬래그'는 검지가 어려워지고 불량품을 생산하는 요인의 하나로서 제품 품질, 생산 효율에 영향을 주고 있다. 이 글에서는 스트리퍼 플레이트에 설치한 센서 신호를 모니터링함으로써 실제로 현장에서 브로티드 슬래그를 검지, 평가한 사례 및 결과를 소개한다.

2. 모니터링의 필요성

프레스 가공 공정의 하중․진동 모니터링에 의해 공정의 변화로부터 여러 가지 판정을 해, 기계측에 신호를 출력할 수 있다. 또한 취득한 데이터를 보존할 수 있기 때문에 아래의 효과를 예상할 수 있다.

① 기계․금형의 보호

② 불량품 검지

③ 생산품의 품질 관리․기록

④ 기계가동률․생산 효율의 향상

3. BRANKAMP 모니터링 시스템의 구성

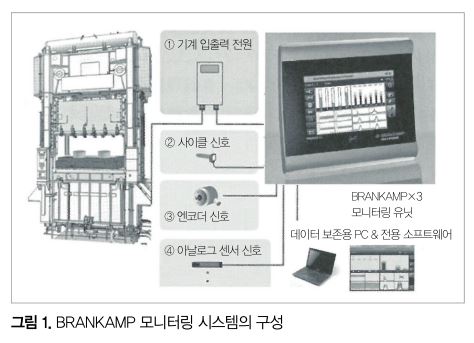

이 시스템의 구성 예를 그림 1에 나타냈다. 프레스 기계 본체나 금형에 장착하는 센서(그림 2)의 위치와 개수는 기계의 종류나 감시 목적에 따라 다르지만, 최적의 위치에 장착함으로써 프레임이나 금형 내에 걸리는 하중이나 진동, 변형 등을 취득할 수 있다.

또한, 하사점 시뿐 아니라 재료에 성형하는 힘이 걸리기 전부터 감시를 스타트해, 완전히 제하할 때까지의 1사이클 '부하→하사점→제하'를 리얼타임으로 모니터링하는 것이 가능하다. 더구나 PC 내의 전용 소프트웨어와 모니터링 유닛의 네트워크 구축에 의해 PC에 센서 파형의 자동 보존, 원격 상태 감시 및 조작이 가능하다.

4. 평가 방법

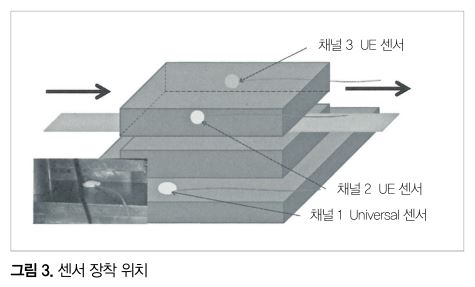

대상으로 한 것은 고속 스탬핑 프레스의 순차이송 가공 공정이다. 금형 치수는 W 300×D 200으로, 브로티드 슬래그 검지를 위해 스트리퍼 플레이트에 UE 센서(진동 센서)를 2개, 하측 다이셋에 Universal 센서(하중 센서)를 1개 접착제로 붙였다(그림 3). 양품이 생산되고 있는 상태의 파형을 모니터링 유닛에 기억시키고, 슬래그를 재현하기 위해 여러 가지 치수 두께의 심(스테인리스재)과 실제 제품 재료인 동합금재를 금형 내에 투입해 파형을 비교했다.

5. 평가 결과

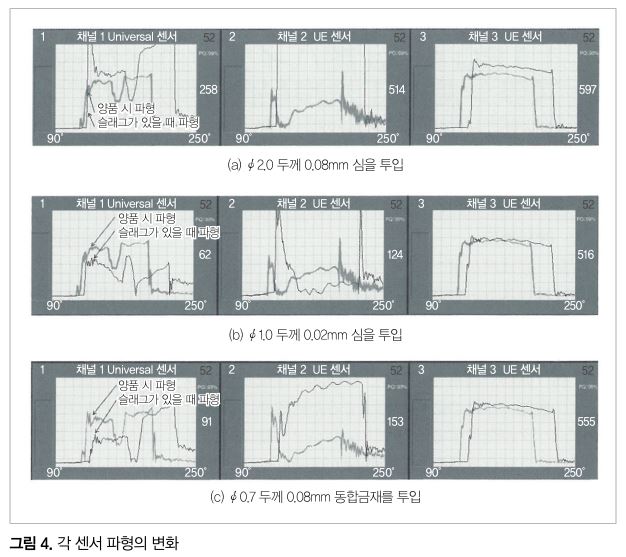

취득한 파형을 그림 4에 나타냈다. 양품 시의 파형과 비교해 공통적으로 크게 변화가 나오고 있는 것은 채널 1의 Universal 센서와 채널 2의 UE 센서이다. 슬래그의 투입 위치에 따라 파형 변화가 큰 부위가 있다는 것을 알 수 있다. 또한 심의 두께나 치수가 크고 두꺼워지면, 센서 파형의 변화도 커진다는 것을 알 수 있다.

스테인리스재보다 부드러운 동합금재의 경우에도 센서 신호의 파형에 변화가 있다는 것을 알 수 있다. 이 검증에서는 실시할 수 없었지만, 다른 검증에서 종이의 실이나 테이프, 수지 등의 금속 재료 이외의 슬래그라도 센서 파형에 변화가 있다는 것이 확인되어 있다.

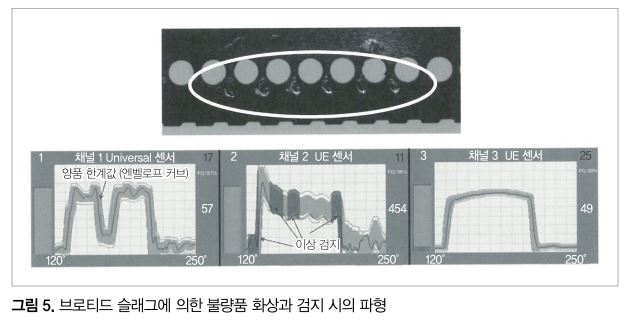

이 브로티드 슬래그 평가 테스트 후, 양품 시의 파형에 한계값을 설정해 실제 양산 중인 브로티드 슬래그를 검지할 수 있는지를 테스트했다. 기계 SPM 1,400, 재료 두께 0.08mm의 조건으로 그림 5에 나타낸 대로 채널 2의 UE 센서의 파형 변화에 의해 검지할 수 있었다.

6. 맺음말

이번 평가 테스트에서는 브로티드 슬래그를 재현해 모니터링을 하고, 슬래그를 검지할 수 있었다. 현재는 목적에 대응한 센서의 종류․위치의 선택에 의해 슬래그 막힘이나 펀치의 균열이나 결손의 검지, 성형 하중 분포의 가시화, 금형 마모의 검지 등에 관해서도 검증을 하고 있다. 앞으로도 프레스 가공 공정의 생산성 향상에 기여해 갈 것이다.