[첨단 헬로티]

타나하시 노조미 (棚橋 希望), 야마미치 요시유키 (山道 由征), 타나카 요시노리 (田中 美德) 日産自動車(주)

1. 서론

오늘날 신차 출시 기간의 단축이 점점 더 요구되고 있으며, 동사에서는 금형 제작 기간의 단축에 대응하고 있다. 그 중에서 NC 데이터에 요구되고 있는 것이 거친가공의 공구 파손 방지와 가공 시간 단축이다. 이들은 저속 중절삭과 고속 경절삭의 가공 시간 비교가 이루어지고 있는데, 동사의 환경에서는 전자 쪽이 적절하다고 판단하고 있다.

이에 현재의 저속 중절삭 NC 데이터에 더욱 최적화를 가하기로 했다. 이번에 적용한 NC 데이터 최적화 수법은 고부하부의 공구 파손 방지와 저부하부의 효율화 양립을 목적으로 하고 있으며, 이것을 전 부품에 양산 적용함으로써 기간 단축을 실현했다. 이 글에서는 이를 위한 파라미터 설정과 작업 공수 절감에 대해 소개한다.

2. 소프트웨어 선정

NC 데이터를 최적화하는 툴로는 일본유니시스 그룹이 제공하는 CAM 소프트웨어 ‘CADmeister’를 선정했다. 최종적으로 작업 공수의 증가가 없고, NC 작성과 동시에 최적화를 적용한다는 목표로부터 최적화 전용 소프트웨어가 아니라 최적화 기능을 가진 CAM을 선택했다.

3. 기능 소개

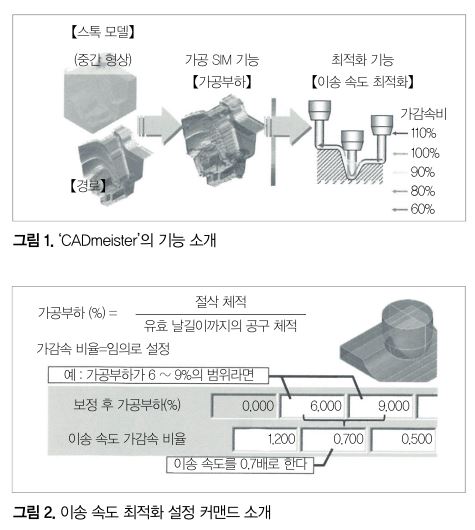

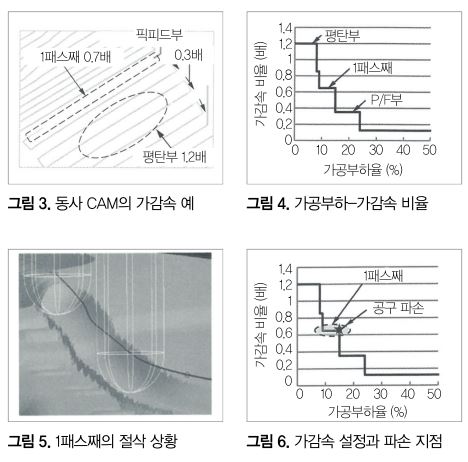

CADmeister에서는 그림 1과 같이 스톡 모델(중간 형상)을 사용한 가공 시뮬레이션에 의해 가공부하(절삭 체적)을 검출하는 기능과 그 부하에 대응한 패스의 추가/삭제나 이송 속도 조정을 하는 최적화 기능이 있고, 이들은 외부에서 도입한 NC 데이터에 적용해 다시 NC 출력하는 것도 가능하다. 이송 속도 최적화의 구조는 가공부하에 대응한 가감속 비율을 선택해 기준 이송 속도에 반영하는 것으로, 그림 2와 같이 가공부하율과 가감속 비율의 설정이 필요하다.

4. 가감속 비율의 설정

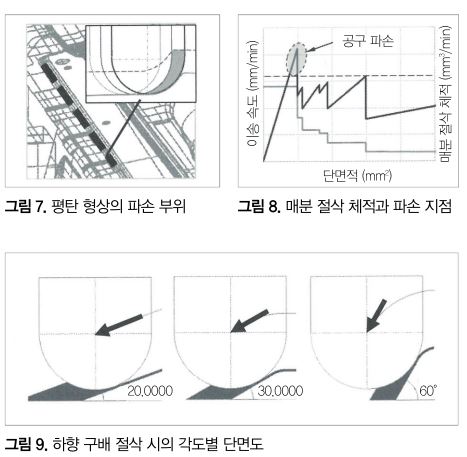

현재 사용하고 있는 동사 CAM에도 가감속 기능이 있고, 주로 패스의 꺾임 각도로 가감속을 판단하고 있다. 가감속 비율은 그림 3과 같이 0.3, 0.7, 1.0, 1.2배로 설정하고 있다. 이 가감속 비율을 참고로 CADmeister의 값을 설정했다.

적용에 있어 1.2배로도 문제없는 부위의 최대 부하는 몇 개인가, 고부하가 되는 홈 형상/벽 아래의 부하는 몇 개인가, 이들을 작성한 단면적에서 예상해, MAX․MIN값은 현재에 맞추고 그림 4와 같이 중간을 단계적으로 내리도록 설정해 실제 금형으로 테스트 가공을 했다.

5. 가감속 비율의 최적화

실제 금형가공 테스트를 반복한 결과, 공구 파손이 발생했기 때문에 그 부위를 조사해 설정을 수정했다. 대표적인 3건의 사례를 이하에 나타냈다.

(1) 미가공부에 대한 1패스째에서 파손

이 부위는 동사 CAM과 동등한 감속이 걸리도록 설정하고 있었는데, 그림 5, 그림 6과 같이 실제 가공에서는 공구에 대한 부하가 높고 감속이 부족하다는 것을 알게 돼 더욱 감속시키는 설정으로 했다.

(2) 가속시킨 평탄부에서 파손

평탄한 형상에서 1.2배로 가속한 패스 중에 매분 절삭 체적이 최대가 되는 부위가 있었기 때문에 이 피크를 억제해 평준화했다(그림 7, 그림 8).

(3) 하향 구배 절삭 시에 파손

하향 구배가 되는 패스의 끝단 부근 접촉과 절삭 체적을 구했다. 그림 9와 같이 20°에서부터 끝단 부근의 절삭 체적이 증가해 30°에서 최대가 되는데, 60°가 될 때까지는 볼 공구의 약점인 끝단에서 절삭하기 때문에 20~30°의 하향 구배에서는 평탄부에 대해 1단계 감속, 30°를 넘는 경우에는 2단계 감속하도록 부하 보정계수를 설정했다.

6. 결과

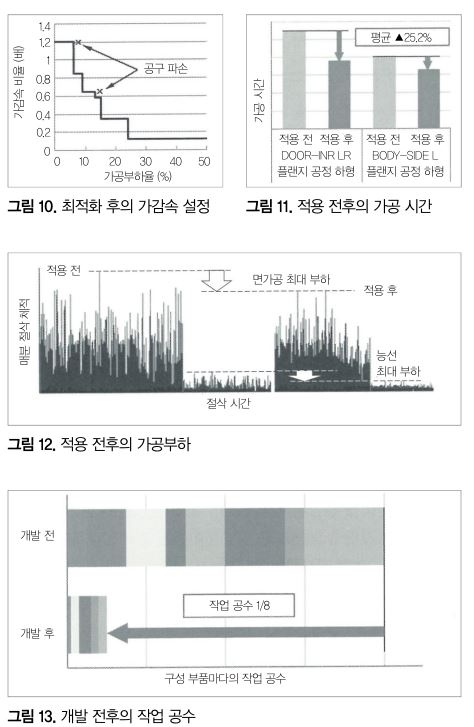

모든 최적화를 반영한 가감속 설정이 그림 10으로, 적용한 결과가 그림 11, 그림 12이다. 부하가 내려감으로써 공구 파손을 방지할 수 있고, 가공 시간도 약 25% 줄일 수 있었다. 대경 거친가공에서 성과를 얻을 수 있었기 때문에 각종 능선에도 동일한 파리미터 설정으로 적용을 확대했더니 결과도 양호해 대형 구성 부품 전 금형에 적용했다.

7. 작업 공수의 저감

실제 금형가공의 요구는 만족시켰지만, 현재 그대로는 NC 데이터 작성 기간에 문제가 남는다. 이번에 최적화에 이용하는 툴은 동사 CAM과는 다른 소프트웨어로, 최적화를 하기에는 데이터 I/O나 각종 조건 설정 등의 작업이 발생한다. 이 작업이 파트마다 필요하기 때문에 파트 수에 비례해 작업 공수가 증가한다.

이에 NC 데이터의 자동 도입․조건 설정을 하는 전송 유틸리티와 커맨드를 개발, 작업 공수의 저감을 도모했다. 그 결과가 그림 13이다. 파트마다 수작업으로 한 경우와 비교하면 공수는 1/8로 저감되고, 또한 2~3금형을 병행 작업함으로써 0.5h/금형 정도의 공수 증가로 억제할 수 있었다.

거친가공의 NC 데이터를 선행 출력하고, 가공 시뮬레이션 담당자를 다른 작업자로 함으로써 작성 기간의 증가를 억제해 적용할 수 있었다.

8. 맺음말

CADmeister의 가공 시뮬레이션을 적용함으로써 공구 파손의 방지와 절삭 시간의 저감을 할 수 있었다. 한편으로 NC 작성 공수는 약간의 증가만으로 억제할 수 있었다. 앞으로는 황삭 이외의 영역으로 적용을 확대한다.

타나하시 노조미 & 야마미치 요시유키 & 타나카 요시노리 : 차량생산기술본부 프레스기술부 압형제작기술과 & 동 과장 & 차량생산기술본부 프레스기술부 엑스퍼트 리더

〒252-8502 神奈川縣座間市廣野臺 2-10-1