[첨단 헬로티]

이케가메 마코토 (池龜 誠) ㈜牧野후라이스製作所

1. 서론

자동차의 프론트 그릴이나 도어 패널, 가전제품의 커버 등 방전가공에서는 대형 금형에 여러 개 존재하는 리브 형상을 효율적으로 가공하는 것이 요구되고 있다. 이 글에서는 리브 가공의 가공칩 배출 능력을 향상시켜, 안정된 방전가공을 실현시키는 기능으로서 개발한 ‘HS-Rib’ 및 이것을 표준 탑재한 대형 형조 방전가공기 ‘EDNC17’(그림 1)을 소개한다.

2. HS-Rib

방전가공에서는 가공 중에 생성되는 가공칩의 배출 방법으로서 전극을 상하로 움직이는 점프라고 하는 기능이 있다. HS-Rib 가공용 유닛(그림 2)은 점프 속도를 고속화해 가공칩의 배출 능력을 향상시킨 헤드이다.

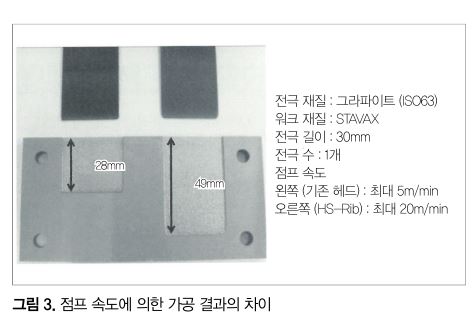

그림 3은 점프 속도에 의한 가공 결과의 차이를 나타낸 것으로, 각각 2시간씩 가공했을 때의 가공 깊이 차이를 나타내고 있다. 가공 사례는 가공 깊이부를 확인하기 위해 가공 후 2개로 나누고 있다.

점프량이 약 3mm로 최고 속도(최대 20m/min)에 도달하도록 제어되므로 2시간에 49mm로 지금까지보다 1.7배 빨라졌다. 가공칩이 전극과 워크 간(극간)에 많이 체류하면 2차 방전을 유발, 가공의 진행이 나빠진다. 특히 리브는 소면적으로 깊은 가공이 많기 때문에 점프 속도를 올려 효율적으로 가공칩을 배출함으로써 보다 깊게 가공할 수 있다.

또한 리브 가공에 중점을 둔 구조로 점프 동작에 의한 열변위를 적극 억제하는 Z축 볼나사의 축심 냉각을 채용하고 있다. 외관은 콤팩트한 설계로 가볍고, 복잡한 가공부에 대한 접근성도 좋아졌다. 더구나 리브 형상 이외의 방전 면적이 큰 형상이나 무거운 전극이라도 지그를 포함해 100kg 이내라면 점프 속도를 변경함으로써 여러 가지 가공에 대응할 수 있다.

3. 대형 금형에 대응

자동차의 프론트 그릴은 세로 방향으로 큰 디자인이 증가하고 있기 때문에 워크에 대해 Y축 방향의 이동량이 큰 기계가 요구되고 있다. 안길이 1,000mm의 워크를 예상해 한단계 더 큰 1,150mm의 이동량으로 워크 끝단부까지 이동할 수 있는 기종을 개발했다(그림 2).

안이 깊으므로 프론트 그릴을 비롯해 운전석 앞의 인스트루먼트 패널이나 백도어의 이너 패널 등 대형 금형의 가공 효율을 대폭으로 향상시키고 있다. 총형 전극의 가공을 주로 하는 대형 방전가공기에 앞에서 말한 HS-Rib를 표준 장비함으로써 금형 끝단부의 리브라도 전극 연장 지그를 사용하지 않고 가공할 수 있다.

또한 Z축 방향뿐만 아니라 가로 방전가공도 이동량을 크게 함으로써 대응 가능한 범위가 대폭으로 확대됐다. 리브 형상에 따라서는 1축만의 가공이 아니라 여러 축을 동시에 움직이는 경사 방전도 많다. 가로 방전이나 경사 방전의 점프 속도도 향상시킴으로써 세팅 교체 없이 고속 가공이 가능해졌다. 기계의 사양을 표에 나타냈다.

4. 새로운 가공 전원 ‘ES200A’의 개발

HS-Rib 등 기계적인 기능을 개선하는 동시에, 가공 효율을 높이기 위해 새롭게 가공 전원을 개발했다. 보통 안정된 가공을 위해서는 방전 상태를 항상 감시, 2차 방전 등의 불안정 요소를 제거하기 위해 OFF 타임(방전하고 있지 않은 시간)을 자동 제어하고 있다.

OFF 타임을 크게 설정함으로써 가공이 안정되는 장점이 있지만, 방전하지 않는 시간이 길어지고 가공 속도가 늦어지는 단점도 생긴다. 새로운 가공 전원은 OFF 타임을 보다 정교하게 자동 조정할 수 있기 때문에 가공이 안정되면 즉시 원래의 파형으로 되돌아감으로써 쓸데없는 휴지 시간을 줄이고, 이것에 의해 가공 시간의 단축을 도모할 수 있다.

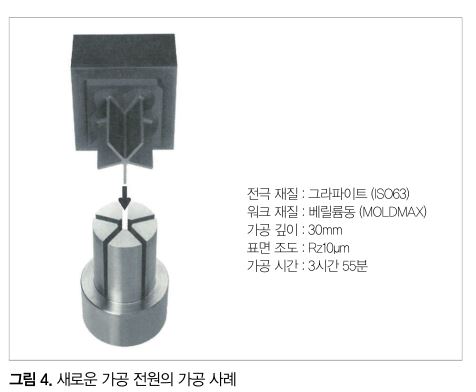

또한 표준 사양의 전류값을 크게 함으로써 에너지절감에 기여해 효율적으로 가공을 할 수 있게 됐다. HS-Rib와 새로운 가공 전원에 의한 가공 사례를 그림 4에 나타냈다. 가공 중에 불안정해지기 쉬운 난이도가 높은 동합금을 가공한 예이다. 가공 시간의 단축, 전극 수의 절감이 가능해졌다.

5. 맺음말

대형 금형의 형상은 복잡한 것이 많고, 보강으로서의 리브도 점점 더 복잡화되고 있다. 머시닝센터에 의한 직조가공만으로는 다듬질되지 않는 것도 많고, 방전가공은 없어서는 안 되는 것이다. 효율적으로 가공을 하기 위해 기계와 가공 기술의 개발을 계속 제공해 갈 것이다.

․STAVAX는 Uddeholm사의 등록상표.

․MOLDMAX는 Materion Brush사의 등록상표.

이케가메 마코토 : EDM R&D 본부 영업기술부

〒152-8578 東京都目黑區中根 2-3-19