[첨단 헬로티]

니시 코헤이 (西 航平), 사와자키 타카시 (澤崎 隆) ㈜소딕

1. 서론

최근 고정도 금형의 수요 증가에 동반해 안정된 가공 정도나 제조 공정 단기화 등의 요구에 의해 와이어 방전가공기의 성능 향상이 요구되고 있다. 이와 같은 상황에 근거해, 이 글에서는 가공액을 인자로 하는 와이어 방전가공기의 최신 성능과 피치 가공 정도의 향상을 가져오는 여러 가지 최신 기술에 대해 소개한다.

2. 오일 와이어 방전가공기의 우위성

와이어 방전가공기에는 가공액의 종류로서 물과 오일이 존재한다. 각각의 가공액에는 다른 특징이 있으며, 원하는 정도나 가공 속도에 따라 적절하게 구분 사용하는 것이 품질과 생산 스피드 향상으로 이어진다. 여기에서는 가공액으로 오일을 사용한 경우의 메리트를 소개한다.

제품의 소형․경량․고기능화에 의해 금형에는 한층 더 미세․고정도화와 내구성 향상이 요구되고 있으며, 초경합금을 사용하는 금형이 증가하고 있다. 오일가공에서는 녹이나 전해 부식이 발생하지 않기 때문에 초경합금의 코발트 용출을 방지할 수 있고, 또한 방전 갭이 좁기 때문에 고정도화를 예상할 수 있다.

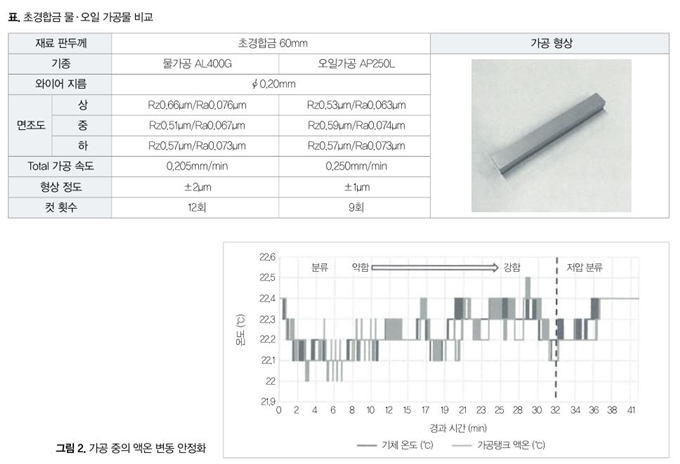

초경합금의 면조도가 조밀한 영역에서는 동사의 ‘고속 에코컷 O-Plus’를 이용함으로써 물가공보다 오일가공 쪽이 가공 시간을 단축할 수 있다. 또한 워크 스탠드의 베이스에 세라믹 정반을 이용함으로써 절연성을 높이고, 판두께가 두까운 경우에도 상중하의 가공면을 균일하게 다듬질하는 것이 가능해졌다(표).

3. 와이어 방전가공기의 피치 정도 향상

전기자동차 부품에 이용되는 모터 코어 등 대형 금형에 대한 수요도 급속하게 높아지고 있으며, 피치 가공 정도의 향상이 요구되고 있다. 물가공 AL 시리즈의 고정도 사양 P 타입에서는 내부 발열이나 환경의 온도 변화 대책 및 액온의 안정화와 정적 정도의 향상을 도모해 가공 정도를 향상시켰다.

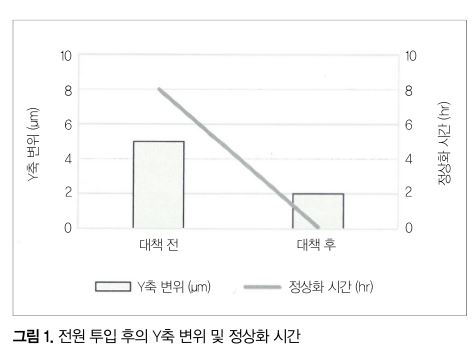

기계 내부 발열의 대책으로서 전원 투입 직후의 온도와 정도를 정상화시켰다. 대책 후의 Y축 변위는 대책 전에 비해 반 이하로 억제할 수 있으며, 또한 정상화에 걸리는 시간도 현격하게 단축할 수 있었다(그림 1).

또한 액온의 안정화를 도모하기 위해 비가공시에도 아래 암이나 테이블을 가공액에 적응시켜 두기 위해 ‘아이들링 액면 기능’을 추가했다. 더구나 액온을 일정하게 제어하는 고성능 인버터 쿨러를 이용해, 가공탱크 내에 액온 센서를 증설해 액온을 직접 감시했다. 그 결과, 가공 중의 액온 변동을 최대 0.3℃까지 억제하는 것이 가능해졌다(그림 2).

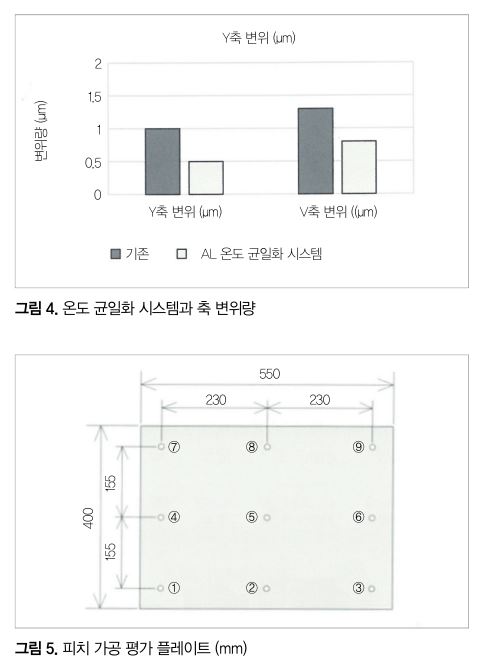

환경의 온도 변화 대책으로서 새로운 센싱과 열변위 보정 기능을 이용해 환경에 신속하게 순응할 수 있는 최적의 고정도 가공의 성능 향상을 실현했다. 또한 ‘온도 균일화 시스템’(그림 3)에 의해 기계 내부의 온도차를 억제함으로써 축의 변위를 최소한으로 억제할 수 있었다(그림 4).

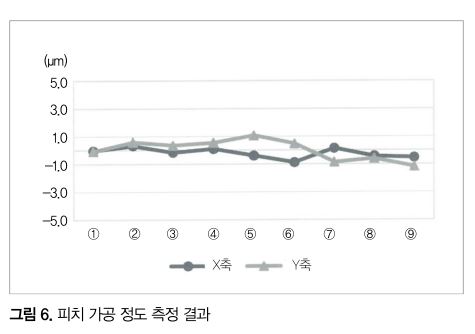

앞에서 말한 대책을 실시함으로써 고정도 피치 가공 정도를 실현했다(그림 5, 그림 6).

4. 맺음말

30년 이상에 걸친 동사의 오일가공 와이어 방전가공기의 성능 향상을 계속하는 동시에, 물가공기의 특징을 강화함으로써 여러 가지 가공 요구에 대응해 부가가치가 높은 금형 제작을 서포트해 갈 계획이다.

니시 코헤이 : 공작기계사업부 연구개발 2과

〒919-0598 福井縣坂井市坂井町長屋 78

사와자키 타카시 : 영업본부 영업추진부 부장

〒224-8522 橫濱市都築區仲町臺 3-12-1