[첨단 헬로티]

야마자키 토모야 (山崎 友也), 세키 히로토모 (關 宏友) 도요타자동차(주)

1. 차량 경량화의 중요성과 알루미늄 다이캐스트 제품의 확대

지구 온난화를 배경으로 CO2 규제의 엄격화가 계속적으로 진행되어, 2030년에는 연료비로 38km/L까지 도달할 것으로 예상되고 있다. 따라서 계속된 자동차의 연비 향상 대응이 반드시 필요하다. 자동차의 연비 향상을 위해서는 동력의 고효율화와 차량의 경량화 양쪽이 필요하다. 특히 앞으로의 차량 동력의 전동화 시프트를 바라봤을 때에는 차량 경량화 대응이 중요하다.

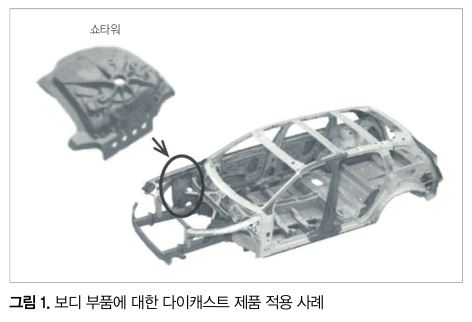

다이캐스트는 복잡하고 경량의 제품을 저코스트로 제작할 수 있는 공법으로서, 기존 파워트레인을 중심으로 자동차 부품에 대한 적용이 추진되어 왔다. 또한 최근에는 그 특징을 살려 쇼타워 등 일부의 보디계 부품에도 채용 확대가 검토되고 있으며, 재료 대체(철강←알루미늄)에 의한 비강성 향상을 활용한 차량 경량화 실현에 대한 기대가 크다(그림 1).

단, 알루미늄 재료가 차량계 부품으로 확대되는 것에는 과제도 많고, 특히 다이캐스트 제품의 내부 결함에 의한 피로강도 저하는 장기간의 사용에 대한 신뢰성 확보가 요구되는 자동차 부품에서 치명적인 과제가 된다. 피로강도 저하에는 결함의 위치와 크기가 지배적인 인자인 것이 알려져 있으며, 개선을 위해 지속적인 대응이 필요하다.

2. 결함 제어에 대한 형기술에 의한 어프로치

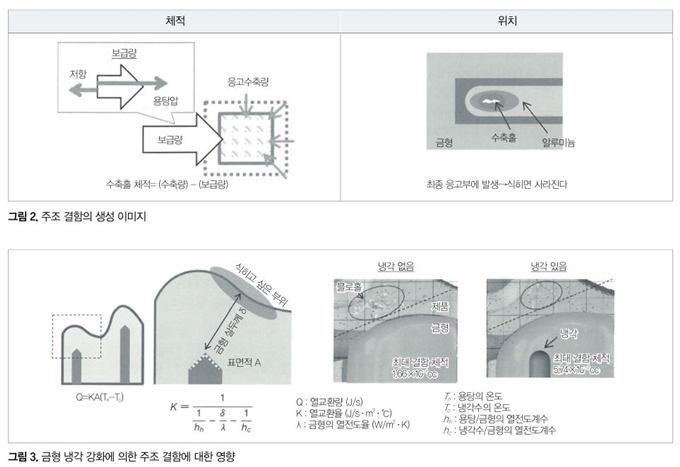

다이캐스트 부품의 내부 결함에는 크게 나눠 충전 시의 권입에 의한 결함(가스홀․초기 응고편 등)과 응고 수축에 의한 결함(수축홀)이 있다. 특히 후자는 그림 2로부터도 알 수 있듯이 그 위치와 크기를 결정하는 인자로서 용탕의 응고 거동이 중요해진다.

주조 중의 용탕 응고는 용탕과 금형의 열교환에 의해 진행, 그 효율은 그림 3에 나타냈듯이 금형의 단면 구조나 각종 열적 특성에 따라 결정된다. 따라서 금형 냉각 설계에 의해 주조 결함 거동의 제어가 가능하고, 이것은 그림 3 중의 예로부터도 확인할 수 있다. 단, 실제 금형 냉각회로는 금형 구조나 금형 제작 공법의 제약을 받는 경우가 많고, 반드시 설계 자유도가 높지는 않다.

이와 같은 배경에서 동사에서는 금형의 열 매니지먼트 능력의 향상을 목적으로 보통의 기계가공 구멍뿐만 아니라, 확산 접합이나 적층조형 기술 등의 각종 자유 냉각회로 형성 방법의 적용 검토를 해 왔다. 현재는 설계 자유도의 수준에서 특히 적층조형 기술의 적용을 추진하고 있으며, 일정 효과를 올리고 있다.

3. 금형 냉각 강화에 의한 블로홀 제어의 실례

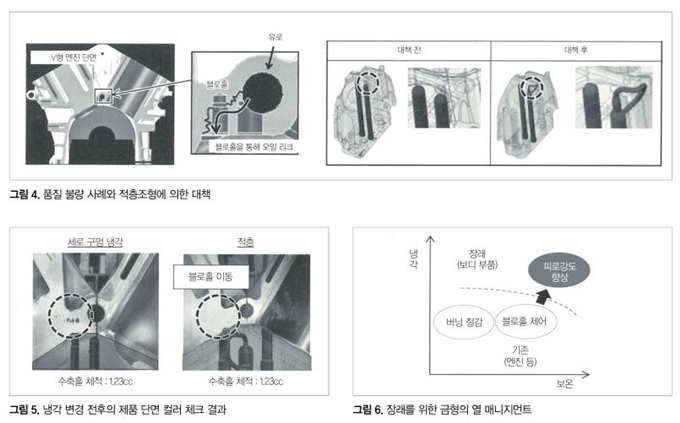

적층조형 기술의 적용에 의해 제품 품질 향상에서 효과를 올린 실례를 소개한다. 그림 4에 나타낸 엔진의 블록 실린더에서는 유로로부터 블로홀을 타고 오일 리크 불량이 발생하고 있었다. 이에 리크부 위치 아래의 금형에 적층조형 기술을 적용해 면 따라 냉각을 형성함으로써 금형의 냉각 능력을 강화했다.

그림 5에 나타낸 다이캐스트 거친재료의 단면 컬러 체크 사진으로부터 기존에는 리크 경로 상에 산재하고 있던 블로홀이 적층조형 적용 후에는 없어져 있는 것을 확인할 수 있고, 블로홀 위치의 제어에 의한 제품 품질의 향상을 달성하고 있다는 것을 알 수 있다.

그러나 한편으로 블로홀의 체적에 주목하면, 냉각 부위 주변에서 적층조형 적용 전후에서 변화를 볼 수 없다. 이것은 국소적인 냉각 능력 강화는 실현하고 있지만, 용탕 보급 경로의 확보까지 포함한 응고 밸런스의 최적화 실현은 달성하지 않고 있기 때문이라고 생각된다.

앞에서 말한대로 보디 부품에 대한 다이캐스트 제품의 확대를 위해서는 주조 결함의 위치와 사이즈 양쪽의 컨트롤이 필요하다. 앞으로는 적층조형 기술을 이용한 금형 설계의 최적화에 의해 냉각 강화와 용탕 보급 확보의 양립을 실현해 갈 필요가 있다고 생각한다(그림 6).

4. 맺음말

적층조형 기술의 적용에 의해 금형 냉각 능력의 향상이 달성되고 있으며, 블로홀 위치의 제어가 실현되고 있다. 앞으로는 냉각 능력의 강화만이 아니라, 보온까지 생각한 금형 단면 형상의 최적화에 의해 차량 경량화의 실현을 지향한다.

야마자키 토모야, 세키 히로토모 : 주조생기부

〒471-8571 愛知縣豊田市도요타町 1