[첨단 헬로티]

키노 하루키 (木野 晴喜) 三菱日立툴(주)

1. MOLDINO의 프라이드

동사는 새로운 브랜드 MOLDINO(몰디노)를 만들어, 보다 금형 제작에 공헌하는 공구 메이커로서 대응하고 있다. MOLDINO란 MOLD+DIE+INNOVATION을 결합시킨 동사 독자의 조어이다.

세상의 제조를 지원하고, 기술자의 지혜와 최신 기술이 융합됨으로써 창출되어 가는 새로운 금형들. 일본에서 제조를 하는 동사로서는 JAPAN 브랜드를 살리는 것이 제일의 사명이고, ‘금형의 미래를 바라보고 가공에 이노베이션을 하는 것’이 MOLDINO를 만든 동사의 프라이드이다.

2. 금형 제조의 과제

최근에는 고용 체계의 변화에 의해 금형 제조에도 새로운 대응이 요구되고 있다. 성수기에는 생산성을 향상시킬 필요가 있는데, 그 한편으로 가공기능자의 부족도 큰 문제가 되고 있다. 여기에서는 숙련기능자의 기술 계승뿐만 아니라, 동시에 인력절감화, 자동 가공 등을 구현화해 가야 한다는 과제도 발생한다. 금형의 크기나 종류에 따라서도 요구되는 항목은 여러 가지인데, 기존에는 없었던 새로운 기술과 대응력이 요구되고 있는 상황에 있다고 할 수 있다.

동사에서는 금형 제조의 여러 가지 과제를 해결하기 위해 금형에 특화한 공구의 개발과 동사 공구를 이용한 효과적인 가공 방법의 검토를 하고 있다. 이 글에서는 시장에서 요구하는 과제로서 비교적 많은 ‘연마 공수 저감’의 대응에 대해서 소개한다.

3. 연마 공수 저감

연마에 필요한 공수를 저감하기 위해서는 절삭가공면의 상태를 어떻게 해서 양호한 상태로 완료시킬 수 있을지가 중요하다. 이 양호한 상태란 ‘가공면에 상처나 단차가 없다’, ‘가공면 조도가 작다’, ‘가공면이 매우 균일하다’ 등을 들 수 있는데, 이들 요구를 만족시키기 위해서는 가공 시간이 길어지는 케이스도 많다. 그렇기 때문에 최근에는 장수명화를 추진하기 위해 cBN을 공구 소재로 한 엔드밀이 이용되는 경우도 증가하고 있다.

그러나 cBN은 아직 고가의 재료이고, 공구 코스트의 증가 요인이 되고 있다. 또한 그 재료 특성에서 초경 소재와 비교해 소재의 입자가 큰 것이 많고, 절삭날을 샤프하게 유지하기 어렵다는 기술적인 과제도 존재한다. 이들 이유에 의해 cBN 엔드밀을 대체할 공구는 없을까? 하는 문의를 받는 경우가 종종 있었다.

4. 새로운 TH3 코트에 의한 고품위 가공 (cBN 엔드밀의 대체 제안)

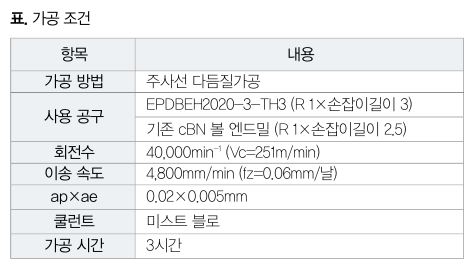

동사에서는 고경도강을 장시간에 걸쳐 고정도로 가공할 수 있는 초경 TH 코트 시리즈를 판매하고 있는데, 구상에서 약 10년의 개발 기간을 거친 ‘TH3 코트’를 2017년에 출시했다. 이 TH3 코트를 실시한 ‘EPDBEH-TH3’을 이용한 가공 사례를 표 및 그림 1에 나타냈다. 비교로서 사용하고 있는 것은 기존의 cBN 볼 엔드밀이다.

특히 주목해야 할 것은 가공면의 상태인데, EPDBEH-TH3는 기존의 cBN 볼 엔드밀과 비교해 광택이 있는 가공면을 얻을 수 있다는 것을 알 수 있다. 이 가공면의 상태로부터 연마 공정에 필요한 공수를 저감할 수 있다는 것을 이해할 수 있다.

또한 3시간의 다듬질가공 후에 절삭날의 마모량은 매우 작고, 장시간에 걸쳐 공구 절삭날 상태를 유지하고 있는 것을 이해할 수 있다. 이 공구의 발매 후, 고경도강 가공에 있어 기존의 cBN 볼 엔드밀을 대체한 사례가 있다. 이것은 다듬질가공뿐만 아니라, 고정도 포켓 등의 조각가공에서도 활용되고 있으며, 가공 코스트 저감에도 기여하고 있다고 생각한다.

5. 고능률 고정도 벽면가공 대응

여기에서는 현재 대응하고 있는 공동 연구의 내용을 소개한다(본 연구는 中川가공기술연구소의 中川平三郞 소장, 龍谷대학의 小川圭二准 교수, 滋賀縣 공업기술종합센터 기계시스템계 주임주사 今田塚巳씨와의 대응 중 일부이다).

ø0.5 등의 소경 엔드밀을 이용한 가공에서 정도가 요구되는 세로벽면은 등고선가공의 툴패스를 이용해, 다운컷으로 이루어지는 것이 일반적이다. 이 때 공구 절삭날의 마모에 의한 가공 치수 변화나 가공 중에 일어나는 공구의 전도 발생 등으로부터 복수 회의 제로컷 실시와 연마 공정으로 대응되고 있는 것이 실정이다.

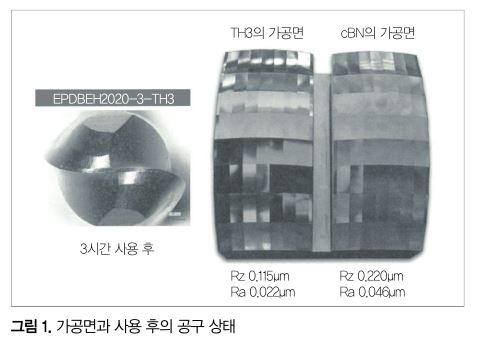

이 연구에서는 그림 2에 나타냈듯이 축방향 절입량을 0.5mm로 크게 날길이를 사용한 측면 절삭(업컷)으로, 절삭 속도를 확보하기 위해 회전수를 100,000min-1(절삭 속도 157m/min)로 하고 이것에 의해 이송 속도를 3,000mm/min이라는 경이적이 스피드로 고속으로 가공하는 방법을 검토하고 있다.

또한 절삭공구는 고속으로 업컷의 다듬질 측면 절삭에 적합한 설계의 ‘왼쪽 비틀림각을 가지는 특수 소경 엔드밀’을 이용했다.

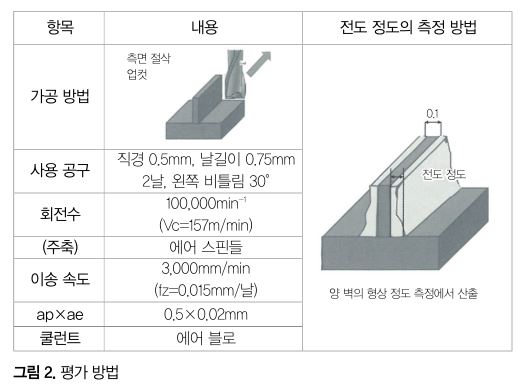

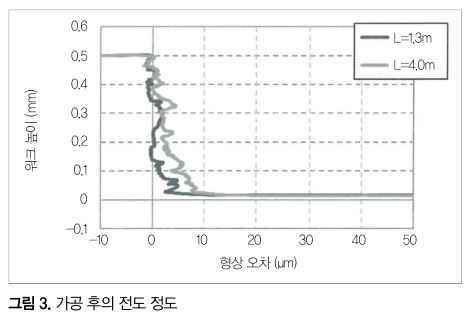

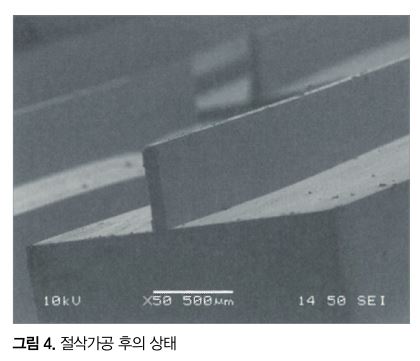

가공한 피삭재의 윤곽 형상 정도의 변화를 그림 3에 나타냈다. 절삭 거리가 1.3m 시점의 한쪽 측 전도 정도는 5μm 이내이고, 이 부근의 벽면 가공면 조도도 Rz 0.425μm로 양호했다. 가공 후의 워크 상태를 그림 4에 나타냈다. 동 그림으로도 알 수 있듯이 이 연구에서 이용한 왼쪽 비틀림 공구의 형상 효과로서 상단부의 버도 매우 작고, 또한 바닥면의 가공면에도 공구 회전방향에 의한 커터마크가 적은 양호한 면을 얻을 수 있었다.

이 그림 4에 나타낸 가공 후에 연마작업을 실시함으로써 가공면의 상태를 평가했다[협력 : 近畿精工(주)]. 벽측면부의 연마 공정에서는 9μm의 다이아몬드 페이스트에 의한 연마작업만으로 다듬질을 할 수 있었다. 또한 바닥면부에서도 #1500의 샌드페이퍼로 연마작업을 한 후, 벽측면부와 동일하게 9μm의 다이아몬드 페이스트로 다듬질할 수 있었다.

이 연구에서 모델로 하고 있는 가공 형상에서도 기존의 가공 방법에 의한 절삭가공면에서는 버 절삭의 시간도 포함해 연마 공수는 많이 필요하다고 생각한다. 이상과 같이 절삭가공에 의해 가공면을 양호하게 다듬질하는 것이 연마 공수의 절감으로 이어지는데, 이 연구에 의한 가공 방법은 고정도 또한 절삭가공의 시간을 대폭 단축하는 것도 목표로 하고 있다.

6. 맺음말

동사에서는 이 글에서 소개한 대응 이외에도 기존의 가공 방법에 구애받지 않는 솔루션을 매일 검토하고 있다. 금형 제조의 여러 가지 과제에 대해 공구 메이커로서 가능한 것은 한정되어 있지만, 폭넓은 시야로 해결하는 제안을 창출해 갈 것이다.

키노 하루키 : 본사 사업전략본부 영업기획부 담당부장

〒130-0026 東京都墨田區兩國 4-31-11