[첨단 헬로티]

스마트 제조 관련 국제 표준은 미국과 독일이 주도하고 프랑스, 일본, 중국이 나름대로 활동을 하고 있다. 특히 독일은 RAIM4.0 모델을 기반으로 스마트 제조에 대한 기술과 표준을 개발하고 있다. 최근에는 제품에 ‘인더스트리4.0’ 인증표시 제도를 시행하며 국제 표준으로 확대하려는 움직임을 보이고 있다. 스마트 제조 기술 및 표준 동향에 대해 한양대학교 홍승호 교수가 ‘스마트공장 표준화 세미나’에서 발표한 강연 내용을 정리했다.

▲ 홍승호 한양대학교 교수

표준화, 독일·미국이 주도

미국은 스마트 제조 시스템을 크게 프로덕트(Product), 프로덕션(Production), 비즈니스(Business) 3가지 축으로 보고 있다. 이러한 3가지 축이 매뉴팩처링 피라미드 구조와 함께 이루어진다고 보고 있다.

그러나 이것은 기존 시스템이고 미래의 제조시스템은 IoT 기술로 바뀌고 있다. 지금의 제조시스템은 분류에 따라서 여러 가지 다른 프로토콜이 사용되고 있는데, 미래의 제조시스템은 통일된 IP, 웹 기반의 통신 프로토콜이 핵심기술이 될 것이다. 현재 제조시스템은 계층(Hierarchy)으로 되어 있다.

그러나 미래의 제조시스템은 프로덕트, 프로덕션, 비즈니스 관련된 각각의 기능들이 인터넷으로 엮여서 전체 시스템을 자율화하는 형태로 바뀔 것이다.

독일의 RAMI4.0 또한 3개축으로 되어 있다. 1개의 축은 비즈니스다. 비즈니스를 진행하기 위해 여러 가지 기능들이 있는데, 데이터가 생성되게 되면 데이터를 커뮤니케이션으로 교환하고 시스템을 통합하는 축이 하나가 있다. 또 하나의 축은 미국 시스템에서 본 계층구조(Hierarchy)를 그대로 옮겨왔다. ERP, MES, PLC/HMI, 센서/액추에이터 구조가 프로덕트와 인터넷으로 연결되는 축이다. 그리고 나머지 하나의 축은 디자인, 생산, 서비스로 이루어지는 라이프사이클이다. 이렇게 3개의 축으로 구성된 RAIM4.0 모델을 기반으로 독일은 스마트 제조에 대한 기술과 표준을 개발하고 있다.

여기서 라이프사이클 및 가치 흐름(Value Streams)에 대해서 보게 되면, 독일은 5가지 가치 흐름을 기반으로 하고 있다. 그중에서 2개 축은 공장에 콤포넌트나 머신을 제공하는 공급자 관점, 그리고 나머지는 실제로 공장을 운영하는 관점에서 3개 축이 있다. 미국 제조시스템에 프로덕션, 프로덕트, 비즈니스 3개 축이 있듯이, 독일에서도 프로덕트, 비즈니스에 해당되는 오더, 프로덕션에 해당되는 팩토리로 이루어져 있다. 따라서 미국의 라이프사이클과 독일의 라이프사이클은 표현과 방법만 다를 뿐 똑같은 기능을 수행하고 있다. 그리고 컴포넌트, 머신, 팩토리, 오더, 프로덕트, 이 5가지는 서로 정보를 교환하고 있다. 미국의 프로덕션, 프로덕트, 비즈니스가 서로 정보를 교환하는 구조와 똑같다. 독일에서는 이러한 3차원 공간 내에 인더스트리4.0이라는 컴포넌트를 RAMI4.0에 담아서 시스템을 운용할 수 있도록 작업을 하고 있다.

RAMI4.0 컴포넌트들은 기본적으로 Administration Shell을 가지며, 이를 통하여 사물들(Things) 간의 연동을 가능하게 한다. 공장에서는 머신도 필요하고 터미널블록도 필요하고 소프트웨어도 필요하다. 이러한 사물들이 구성되어서 전체 시스템을 구성하고 있는데, 이 사물들은 그냥 물체이다. 사물 자체만 가지고는 어떤 기능도 수행할 수 없기 때문이다. 이 사물들에 Administration Shell이라는 CPS(Cyber Physical Systems)를 얹어 놓게 되면 각각의 공장에서 검색되는 사물과 사물들 간의 연동이 가능하게 된다. 독일에서는 사물들에 Administration Shell을 씌움으로써 자율화되어 동작할 수 있는 구조를 만들었다.

그러면 Administration Shell을 어떻게 구성할 것인가. 독일은 조만간 Administration Shell에 대한 표준 규격을 만들어서 전 세계 표준으로 만들 계획을 세우고 있다. 독일은 이미 RAIM 4.0 모델을 표준으로 규정했으며, 더 나아가 ‘인더스트리4.0 프로덕트’에 대한 기준을 만들고 있다. 그래서 인더스트리4.0에 만족하는 제품인가 아닌가를 평가할 수 있는 기준을 만들고, 이러한 기준에 따라 어떤 프로덕트가 아이덴티피케이션(Identification)과 커뮤니케이션(Communication) 기능이 있으며, 시멘틱에 대한 정보를 어떻게 제공하고 버추얼 디스크립션(Virtual description)과 보안(Security)까지 만족할 수 있는 표준들을 만들고 있다.

실제로 독일은 어떤 특정 제품에 대해 ‘인더스트리4.0 프로덕트’ 기준에 얼마만큼 만족하는지를 검증해서 ‘인더스트리4.0’ 인증표시를 해주는 제도를 시행하고 있다. 아마 조만간 국제 표준으로 만들려는 시도가 진행될 것이다.

각국의 표준화 동향

프랑스는 ISO/TC 184 Big Picture라는 기술을 추진하고 있다. 사실 Big Picture는 매우 오래전에 나왔었다. 그동안 주목을 못 받다가 최근 스마트 제조가 이슈가 되면서 프랑스에서 Big Picture를 다시 끄집어내어 표준을 추진했다. 지금은 ISO/TC 184에서 표준을 만드는 작업을 하고 있다.

일본은 JEMIMA라는 기관이 있는데, JEMIMA가 제시하는 모델은 인더스트리얼 밸류 체인 레퍼런스 아키텍처(IVRA)로서, 이 역시 3차원이다. 구조를 보게 되면 애셋 뷰(Asset View), 액티비티 뷰(Activity View), 매니지먼트 뷰(Management View)로 되어 있는데, 여기서 뷰(View)는 IIC에서 레퍼런스 아키텍처에 대한 안을 제시한 용어이다. IVRA는 사실 일본에서 제안하기는 했지만, 다른 나라에서 큰 호응을 받지는 못했다. 일본은 또, Unified Reference Model-Map and Methodology라는 표준을 분석할 수 있는 어떤 툴에 대한 방법론을 제시했다. 그래서 3차원 공간의 도메인이 있으면 이 도메인에 어떤 유스케이스들이 들어가 있고, 이러한 유스케이스에는 어떤 펑크션들이 들어가며, 펑그크션에는 어떤 데이터들이 주고받는지를 접근해서 표준에 대해 분석할 수 있는 툴을 제시하는 작업을 진행하고 있다.

JEMIMA라는 기관은 미쓰비시, 요꼬가와 등 일본 메이저 회사에서 파견한 전문가 70~80명이 표준화 작업을 위해 활동하고 있다. 이처럼 일본은 민간주도의 표준화가 진행되고 있으며 기업에서 표준화에 많은 투자를 하고 있다.

중국은 ITEI에서 표준화를 주관하고 있다. 이들 역시 3차원 구조의 아키텍처를 제시하고 있다. ITEI에서는 인텔리전트 매뉴팩처링 관련된 R&D, 즉 Artificial Intelligence, Intelligent Interaction, Data/Information Service 등등 각각의 아이템에 대해서 어떤 단계를 가지고 기술 개발할 것인가에 대한 청사진을 만들어 놓고 진행하고 있다. 중국의 ITEI는 공장자동화 관련된 업체들의 협회다. 회원수만 500개다. 그리고 ITEI 내에 구성원만 100여 명이 되는데 모두 박사급 전문가들이다.

스마트 제조 핵심 표준들

다음으로, 스마트 제조 표준을 구축하기 위해서는 어떠한 기술을 기반으로 해야 하는지에 대해 알아보겠다.

공장에는 호환되지 않는 수많은 프로토콜이 있다. 실제로 DDE, HART, RS-232, 블루투스, 프로피버스 등등, 수많은 프로토콜이 사용되고 있는데, 이렇게 많은 수평적인 프로토콜들을 어떻게 통합해서 시스템을 운용할 것인가가 가장 고민이 되는 문제이다.

공장 시스템을 보게 되면 맨 밑단의 Equipment 레벨부터 맨 위 엔터프라이즈 레벨까지 전체 공정, 또는 제조 시스템을 운영하는 많은 소프트웨어들이 있다. 그리고 여기에 수평적 여러 가지 요소 기술들은 자기 나름대로 언어를 사용하고 있다. IEC에서 하는 스마트 제조와 관련된 표준회의를 보면, 로봇·3D 프린팅·빅데이터 등의 기술들을 어떻게 사용할 것인가에 대한 얘기보다는 시스템 간의 인터페이스를 통합해서 스마트 제조에 대한 인프라를 어떻게 확보할 것인가에 대한 얘기를 많이 한다. 그래서 가장 중요하게 생각하는 표준 중의 하나가 CDD(Common Data Dictionary)이다.

CDD는 전기·전자 산업에서 정보교환을 위한 용어사전이다. 용어의 해석 및 변환에 대한 오류를 최소화로 정보 공유를 지원하기 위해서 용어에 대한 표준을 정해준다. IEC 61360-4 표준에서 제시하고 있고, 최근 IEC SEG 7이 스마트 제조의 표준 용어 사전으로 채택했다. 앞으로 스마트 제조 관련된 모든 표준은 CDD 기반으로 해서 만들어야 한다는 것을 규정으로 하는 움직임이 일고 있다. 사실 CDD는 용어에 대한 데이터베이스이다. IEC에서는 용어에 대한 CDD 데이터베이스를 구축해서 영어, 불어, 독어, 일어, 중국어로 용어 접근 환경을 지원하고 있다. 최근 한국어를 포함시키기 위한 작업도 진행 중이다.

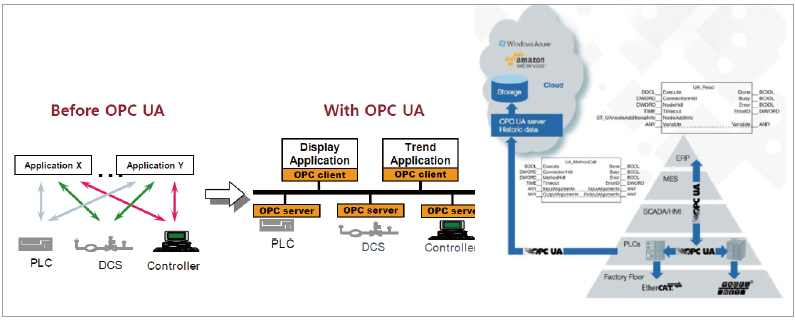

용어가 통일되면 그다음엔 언어를 통일시켜야 한다. 사물들(Things)은 자기만의 언어가 있기 때문에 그 언어를 통일시켜야 커뮤니케이션할 수 있다. OPC UA는 다양한 프로토콜들 간의 언어 통일을 위한 IEC 62541 표준이다. OPC UA를 적용하지 않으면 모든 시스템 간의 게이트웨이(통역사)가 다 들어가야 한다. 그러면 시스템이 매우 복잡할 수밖에 없다. 이러한 문제를 해결하기 위해서 공장 내 모든 사물 간의 공용어를 정해놓자는 게 OPC UA다. 이를 통해서 서로 다른 머신들이 커뮤니케이션할 수 있는 환경이 만들어 진다.

또 하나 중요한 것은 AutomationML이라는 기술이다. AutomationML은 엔지니어링 툴 간의 무소실 데이터 교환을 위한 데이터 포맷 방법의 표준이다.

우리가 시스템을 하나 개발하고 구축하기 위해서는 설계 툴이 필요하다. 그리고 설계를 하기 위해서는 CAD/CAM 툴이 필요하고 엔지니어링 툴이 필요하다. 또 시스템을 운용하려면 운용 프로그램이 필요하고 시뮬레이션할 수 있는 툴들도 필요하다. 이것을 지금까지는 각각 툴들을 다루는 전문가들이 한 곳에 모여 서로 회의를 하면서 해결해 왔다. 그런데 AutomationML은 그러한 툴들이 스스로 알아서 대화하고 해결하는 인프라를 제공하는 기술이다. 생산 시스템은 설계 프로세스에서 엔지니어링 툴 사이에 서로 다른 데이터 모델, 데이터 교환 방식 및 소프트웨어 시스템을 사용하기 때문에 매우 많은 로스들이 생기게 된다. 이러한 문제를 해결하기 위해서 엔지니어링 툴 간의 무손실 데이터 교환을 위한 데이터 포맷 방법의 표준을 정해 놓은 것이 AutomationML이다.

이 기술은 XML 기반으로 하고 있으며, IEC 62714 표준으로 규정되어 있다. 아마 2~3년 후에는 OPC UA만큼 중요한 기술로 부각될 것이다.

▲ OPC UA는 다양한 프로토콜들 간의 언어 통일을 위한 IEC 62541 표준이다.

미래 기술은 TSN과 5G

또 하나는 TSN(Time-Sensitive Networking)이다. 실제 공장 시스템을 운용하는 데 가장 골치 아픈 문제는 비호환성 프로토콜이 여러 개라는 점이었다. 그런데 과연 이 프로토콜들이 공장에서 요구하는 실시간성을 보장하느냐, 또는 Time-Sensitive Networking을 100% 보장하느냐 하는 것인데, 사실 그 어느 것도 보장 못 한다. 100% 보장하는 프로토콜은 현재 없다. 그것을 한 번에 뛰어넘을 수 있는 기술이 지금 개발되어 보급되고 있다. IEC에서도 표준 프로토콜로 도입하려는 작업을 하고 있다.

프로토콜, EtherCAT, EtherNet/IP 등 기존 공장자동화 통신망은 표준 인터넷 네트워크 및 장비와의 결합에 한계가 있었으나, TSN은 표준 이더넷 인프라 기반의 프로토콜로, IoT 기반 스마트 제조 시스템 구축이 가능하다. TSN 기술은 산업자동화 도메인 및 제어 애플리케이션에서 요구하는 엄격한 실시간/고가용성 통신 요구사항을 100% 만족한다.

지금 이 규격이 만들어지고 있는 단계이다. 아마 2~3년 후에 규격이 완성되면 칩 스펙은 끝난다. 스펙이 끝나자마자 바로 시장에 칩이 나올 것이다. 지금 칩을 만들고 있는 세계 메이저 회사들은 그만큼 투자할 가치가 있다고 보기 때문에 많은 투자를 하고 있다.

또 하나의 미래 기술은 5G이다. 우리가 사용하고 있는 스마트폰의 4G는 사람과 사람의 통신을 위한 솔루션이다. 사람 간의 통신을 하면서 4G를 사용하는 데는 불편함이 거의 없었다. 그런데 5G가 나오는 이유는 사람과 사람의 통신은 끝났기 때문이다. 이제 사물 간의 통신을 지원하기 위해서는 새로운 기술이 필요하다. 5G는 공장, 헬스, 에너지, 오토모티브 등, 이러한 사물 간의 통신을 무선인터넷으로 완벽하게 보장할 수 있는 솔루션으로 개발되고 있다. 우리나라에서는 KT 등에서 열심히 참여하고 있다. 5G에서 추구하고 있는 것은 High throughput, High availability, High Flexibility, New data-driven business model 등의 사이클 타임이 무선으로 1ms를 만족할 수 있는 기술을 제공하겠다는 것이다. 그다음에 response time/update time도 100μs, jitter가 1μs~30ns, 이런 식의 요구사항을 만들어 놓고 이 요구사항을 만족시킬 수 있는 무선 솔루션을 제공하겠다는 것이다.

지금은 무선 솔루션으로 와이파이, Zigbee, 블루투스 등을 쓰고 있는데, 이 솔루션의 가장 큰 문제점은 같은 주파수대를 사용하기 때문에 같이 쓰면 서로 충돌을 일으켜 데이터 전달을 보장할 수 없게 된다. 그러나 5G는 하나의 프로토콜만 사용하기 때문에 5G 외에 아무도 못 들어온다. 그리고 스케줄링 기능을 제공하기 때문에 ms단위 실시간성을 다 보장해 줄 수 있다. 공장 내에 5G 중계기기 하나만 달아 놓으면 무선 실시간성은 물론, 모든 무선통신을 만족시킬 수 있는 세상이 올 수도 있다.

움트는 한국형 표준화 작업

스마트 제조에 대한 표준은 앞으로 TC65를 중심으로, TC184와 TC65가 조인트 워킹그룹을 만들어서 스마트 제조 관련 아키텍처, 프레임워크, 유스케이스, 코디네이션, Terms and Definition, 인포메이션 모델, 레퍼런스 모델에 대한 표준을 계속해서 만들어 나갈 것이다.

한국은 어떤가. 앞서 얘기 했듯이, 항상 아쉬운 게 우리도 표준 모델을 제시했으면 좋겠는데, 아쉽게도 국내 표준화 관련된 지원 예산이 턱없이 부족하다. 일본처럼 기업 주도로 추진하지도 않고 중국처럼 정부가 큰 투자를 하는 환경이 되어 있지도 않다. 하지만 노력은 하고 있다. LS산전에서 RAPIEnet이라는 프로토콜을 만들어서 표준을 제정하는 활동을 하고 있다. 한양대학교는 네스필드와 함께 스마트 제조와 스마트그리드 사이에 공장의 에너지를 어떻게 관리할 것인가에 대한 표준을 만드는 작업에 참여하고 있다. 또 ETRI에서는 TC 184에서 스마트 제조 관련 국제 표준을 만들기 위한 작업을 수행하고 있다.