인쇄 회로 제조에 금속 시트를 사용해온 것은 오랜 역사가 됐으며, 지난 수십 년에 걸쳐 다양한 애플리케이션에 적용되어 왔다. 이 기본적 개념을 차용한 기술의 사용이 앞으로 늘어날 것으로 예상된다.

전자 회로 제조에 금속 구조물을 사용하는 것은 수십 년 전부터 전자 산업의 여러 기술 중 하나로 사용돼왔다. 예를 들어 전자 산업 초기에는 무게를 지탱하고 당시 트랜지스터로 쓰이던 진공관 소자가 발생시키는 열을 처리하기 위해 금속 새시 구조물을 사용했다. 진공관은 오늘날에도 여전히 많은 애플리케이션에 쓰이고 있다. 가장 대표적인 것으로 야외 행사나 콘서트장 같은 데서 볼 수 있는 대형 사운드 증폭기를 들 수 있다(그림 1). 이러한 어셈블리는 통상적으로 진공관의 핀을 꼽기 위해 소켓을 갖췄으며, 여러 갈래의 선을 이 소켓의 핀으로 납땜해서 장치들 간 상호접속을 하고 전원과 접지를 분배했다.

▲ 그림 1. 오늘날 진공관 기술을 사용한 오디오 증폭기

또한 초기의 많은 인쇄 회로는 상당한 열 유속을 처리해야 했으며, 이 문제를 해결하기 위해 통상적으로 세라믹 내열성 소재를 사용했다. 그런데 세라믹 소재는 열을 다루는 데는 꽤 능숙하지만 부서지기 쉽다는 문제가 있다. 그러므로 전통적인 수지 유리 화합물(Resin Glass Composites)에 비해 더 각별한 주의를 필요로 한다.

그런데 또 수지 유리 화합물은 더 단단하고 견고하기는 하지만, 밀도가 수지의 유리 전이 온도보다 높아질 때 휘어지고 뒤틀릴 수 있다. 1970년대에는 이러한 점을 인식하고서 하이브리드 회로 같이 높은 열 부하를 겪는 회로를 제조하기 위해 기판(Substrate)으로서 금속, 좀 더 구체적으로는 강철을 사용하는 것에 대한 관심이 높아졌다.

초기의 강철 회로는 통상적으로 자기 에나멜(Porcelain Enamel)을 사용해 코팅하고, 그 다음 전도성 잉크를 인쇄했다. 이를 구워서 회로와 자기 에나멜 코팅 사이에 영구적인 접합을 형성했다.

주방용 조리 도구를 코팅하기 위해 자기 에나멜을 사용하던 방식은 수십 년 전부터 사용돼온 것이다. 그래서 당시에 어떤 연구원이 저녁 식사 준비 중 그것을 활용할 영감이 떠올랐나보다. 초기의 금속 회로는 기판의 한 면 또는 양면으로 제한적이었으나, IC 차원에서 집적도가 높아지고 IC들을 상호접속하기 위해 다층 회로 사용이 늘어났다. 이에 따라 일부 연구원들이 다층 회로와 금속 시트를 결합하면 유용해질 거라는 생각을 했다.

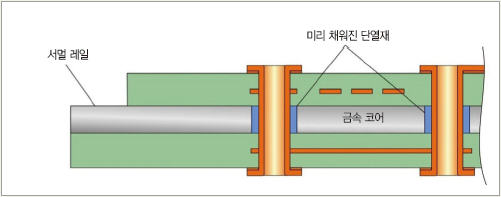

초기에는 간단하게 어셈블리 후 공정을 사용해 부품 반대면으로 금속 시트를 본딩했다. 그러다 얼마 지나지 않아 금속을 구조물 중앙에 오게 하고 양쪽 면으로 회로층들을 추가하고 도금 쓰루홀을 통해 상호접속하려는 생각을 하게 됐다(그림 2).

▲ 그림 2. 열 관리나 치수 제어, 또는 두 가지 모두를 위해 금속 코어를 사용한 다층 회로 보드

이 당시에 이러한 회로를 금속 코어 보드(Metal Core Board ; MCB)라고 불렀다. 현재 또 다르게는 IMS(Insulated Metallic Substrate), MCPCB(Metal Core Printed Circuit Board), MiB(Metal in Board) 같은 용어들이 사용되고 있다.

한편, 항공우주 업계가 금속 코어 보드에 관심을 갖게 됐다. 보드를 거쳐서 회로 어셈블리를 탑재하는 랙으로 열을 빼내기 위한 수단으로 말이다. 금속 코어 보드를 어셈블리할 때 한 가지 중요한 과제는 부품들 바로 하단과 도금 쓰루홀에 가까운 부위에서 상당한 열방산체(Thermal Spreader)가 존재해 저온 솔더 접합부를 형성할 위험성을 극복하는 것이다. 따라서 솔더링에 앞서 충분한 예열과 같은 특수한 프로세싱이 필요해진다.

인쇄 회로에서 금속 코어는 열 관리에만 사용되는 것이 아니었다. 표면실장 기술의 초기 시대에는 FR4 같이 비제한적 수지 유리 라미네이트로 세라믹 부품을 곧장 탑재하려 할 때 자꾸 문제가 발생했다.

따라서 세라믹 부품 탑재 시 CTE 일치를 위한 토대를 제공하기 위해 동박 인바(Copper Clad Invar)를 도입했다. CTE 불일치 문제를 개선할 수 있는 호환적 리드 프레임 구조물(PQFP, TSOP 등)을 사용하는 표면실장 기술을 도입하기 전까진 금속 코어 기술이 많은 애플리케이션에 지배적으로 사용됐다.

그러다 금속 코어 보드는 대체적으로 전자 산업 안에서 틈새시장으로 밀려났으나, 최근 들어 다시 필요성이 늘어나고 있다. BPA Consulting은 2013년에 고전력 애플리케이션에서 열 관리 및 전력 관리가 필요해짐에 따라 PCB가 맞고 있는 기회에 관해 조사했다. 이 보고서에서는 보드 제조업체들과 소재 공급업체들에게 기대되는 시장이라는 관점에서 각기 다른 유형의 MIB 구조물에 대해 분석하고 있다. 또한 금속 베이스 기판의 사용이 확대될 것으로 기대되는 여러 시장들을 열거하고 있다. 자동차 서브시스템, 솔리드 스테이트 조명, 전기 전력의 디지털 제어, 분산 에너지 포집, TV와 디스플레이 백라이팅, 가전기기, RF 전력 등이 그것이다.

한 가지 매력적인 예를 들자면, 특히 Occam 프로세스나 SAFE(Solderless Assembly for Electronics) 기법을 사용할 때 금속을 단지 보드의 일부가 아니라 보드 자체가 되게 하는 것이다. 이러한 구조물에 사용하기 위해 주목 받고 있는 금속이 알루미늄이다.

알루미늄은 지구에서 세 번째로 가장 풍부한 원소이자 지표의 8.3%를 이루고 있는 성분이다. 알루미늄의 매력적인 특성들로는 가볍고, 싸고(파운드당 0.72달러), 구리와 CTE가 근접하게 일치하고(22ppm/℃ 대 18ppm/℃), 양극처리(Anodizing)를 해서 손쉽게 표면을 알루미나로 변이시킬 수 있고, 환경 친화적으로 지속가능하고, 또 당연히 열 전도성이 뛰어나다는 것을 들 수 있다.

Joe Fjelstad

VERDANT ELECTRONICS