고에너지 X-ray 튜브

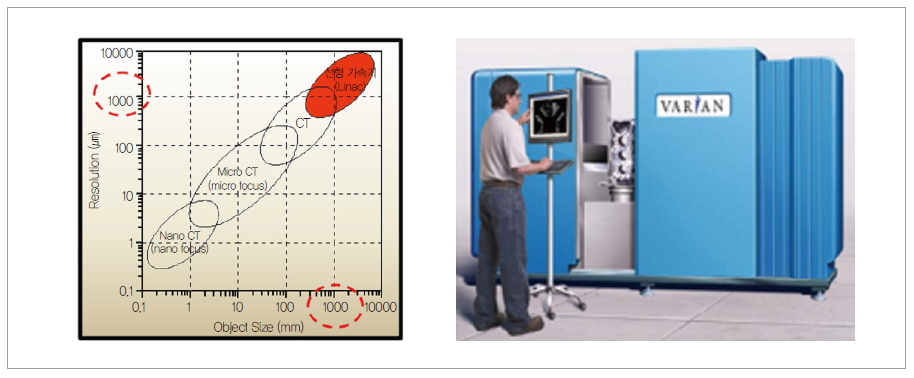

튜브 기술 발전은 미세 구조 영상을 획득할 수 있도록 소스의 해상도를 높이는 방향과, 자동차 중공업 부문 등 대형 제품의 투시 영상을 얻을 수 있는 고에너지 튜브 확보 방향으로 진행되고 있다.

고에너지 튜브는 스위스에 본사를 두고 있는 코멧 그룹에서 450kV, 최대 4500W급을 판매하고 있으며, 대형물 비파괴 검사장비 시장을 과점하고 있다. 미국의 베리안, 프랑스의 탈레스도 고에너지 튜브를 판매하고 있으나 점유율은 높지 않다.

코멧사의 경우 600kV급 소스까지 라인업되어 있으나, 업계에서는 일반적으로 정전 방식으로 전자를 가속할 수 있는 한계를 500kV 내외라고 판단하고 있고, 이를 초과할 경우 고압 발생장치나 튜브의 내구성에 한계가 발생하는 것으로 알려져 있다.

이 정도의 가속전압은 대부분 Al 기준 30cm 정도, Fe나 Steel 기준 10cm 이내의 투과 능력을 갖게 된다. 자동차, 항공기 엔진, 선박용 부품 등의 대형물 검사에는 활용할 수 없다.

선형 가속기

대형물 검사의 한계를 극복하기 위해 RF(Radio Frequency) 전자파를 사용해서 초고속으로 가속된 전자를 활용하는 고에너지 X-Ray 발생장치에 관한 연구가 선진국에서 진행됐으며, 현재 미국 Varian사에서 1∼9MeV 영역의 빔 에너지를 가진 X-Ray 발생장치를 판매하고 있다.

중국의 Nuctech 등 후발 주자들은 최근 컨테이너 검색기를 중심으로 사업 영역을 활발하게 확장하고 있으며, 국내에는 쎄크와 한국원자력연구원에서 각각 개발에 성공하여 판매를 위한 상용화 단계에 들어섰다.

선형 가속기(Linear Accelerator)는 전자를 가속시키는 고주파(RF)의 주파수에 따라 L-, S-, C-, X-band 등으로 분류된다.

대부분의 가속기는 3GHz 대역을 사용하는 S-band를 채택하고 있으며 가속 주파수가 높아지면 파장이 짧아지고 가속 관을 구성하는 셀의 크기도 비례해서 작아지므로 소형화를 달성하기 위해서는 C-band 또는 X-band를 사용하는 것이 유리하다.

반면에 작은 크기의 셀을 사용하면 전자기 에너지 밀도가 증가하며, 안정적인 공진 모드를 유지하는 것이 상대적으로 어려워진다는 단점이 있다.

곡물 및 의료기 살균, 전선 가공, 발포 수지 제조, 타이어 가공 등의 용도로는 대형 구조물 형태를 갖고 있는 L-band 가속기가 사용되며 국내에서는 포항 가속기연구소와 한국 원자력연구원에서 설계, 제작 능력을 보유하고 있다.

가속관의 크기가 30cm 미만인 초소형 X-band 선형 가속기는 세계에서 유일하게 Varian사에서 상용화되어 Cyber Knife사에 방사선 암 치료 장비 탑재용으로 공급하고 있다. 최근 일본 동경대 팀에서 개발에 성공했다는 발표가 있었지만, 상용화 판매 단계는 아닌 것으로 추정된다.

9 MeV를 발생시킬 수 있는 가속 셀을 사용해 6∼9 MeV 범위의 에너지 차감을 가진 전자빔을 발생시킬 수 있을 경우, 하나의 CT 장비에서 크기가 다양한 대상물의 비파괴 검사가 가능해진다. 또한 컨테이너 검색기에서 이미지 상각법과 같은 특정 알고리즘을 적용할 경우, 컨테이너 내부의 특정 물질을 구분하여 형상화할 수 있게 되므로 유용하게 활용할 수 있다.

이와 같은 듀얼 에너지는 가속 셀에 공급하는 입력 전자선의 밀도와 가속 RF 파워를 변경해 구현할 수 있으며, 두 가지 에너지 상태의 X-ray를 선택적으로 발생시킬 수 있어 최근 보편적으로 활용되고 있는 경향이다.

그림 1. 선형 가속기의 투시 능력과 해상도 도표 및 검사장비 적용 사례

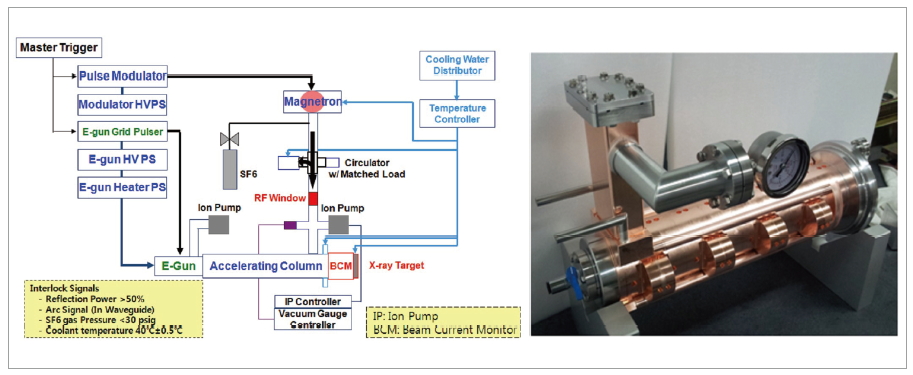

선형 가속기의 구성

그림 2의 오른쪽 사진은 산업에서 가장 활용도가 높은 S-band 6MeV급 선형 가속기의 핵심 부품인 가속관의 외관을 나타낸다. 쎄크에서는 2014년 2월 1차 빔 발생에 성공했으며 이어서 상용화를 진행하기위해 설계, 제작한 시제품으로 가속관의 특성을 체크하기 위해 대기 중인 상태의 모습이다.

그림 2. 선형 가속기의 구성 및 핵심 부품

가속관은 여러 가지 복잡한 물리 설계 단계를 거치며 가공 및 브레이징 공정, 냉각 효율을 고려하여 공학 설계를 완료하고, OFC(Oxygen Free Copper) 소재의 정밀 가공 및 접합 공정을 거쳐 완성된다.

왼쪽의 블록 다이어그램에 나타난 바와 같이, 가속관의 외곽에는 각각 E-Gun과 X-Ray 타깃이 장착되며, 전자총의 캐소드에 20kV의 전압이 3.5㎲ 내외의 지속 시간을 가진 펄스 형태로 인가돼 특정 주파수를 가진 전자 빔을 발생킨다. 오른쪽 사진을 보면 원통형 가속 관에 수직으로 연결된 사각형의 도파관을 관찰할 수 있는데, 이 구조물은 마그네트론에서 발생시킨 RF 파를 가속관 내부에 주입시키고, 전자총에서 타깃 방향으로 진행하는 전자 빔과의 공진 현상을 유도해 전자 빔이 빛의 속도에 도달하도록 가속시켜주는 역할을 한다.

특정 주파수의 RF를 발생시키는 마그네트론, 이를 구동하는 모듈레이터, 전자 총, 전자총을 구동하는 건 드라이버와 서큘레이터 등 RF 파를 제어하는 요소 부품, 가속관 내부를 고진공 상태로 유지시키는 진공 펌프, 각 요소 부품의 운용 온도를 일정하게 유지시켜 주는 쿨링 시스템 등이 주요 구성품이라고 할 수 있다.

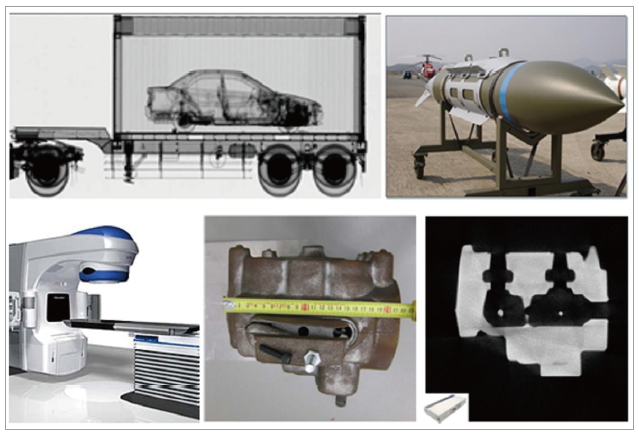

선형 가속기의 활용

선형 가속기는 일반 엑스레이 튜브 450kV급에서 얻을 수 있는 에너지의 10배 이상 출력을 발생시킨다. 알루미늄 기준 1,000mm 이상의 투시 능력을 가지므로 산업용으로 가장 많이 활용되는 부분이 컨테이너 검색기이다. 국내에도 12기가 도입됐으며, 도어를 열지 않고 엑스레이 영상을 구해 수출입 화물 컨테이너 내부의 내용물을 조사할 수 있어 세관에서 화물검색에 활용하고 있다.

그뿐 아니라 우주 항공 및 무기 산업 부문에서도 발사체의 개발, 생산, 유지관리 과정의 내부 결함을 검사할 수 있는 유용한 수단으로 활용되고 있다. 그리고 수십cm 이상의 두께를 가진 철 구조물이나 자동차, 항공기. 선박용 부품 검사, 대형 복합소재 구조물의 접합부나 내부 결함 검사에도 이용되고 있다.

선형 가속기에서 발생되는 엑스선의 선량이 매우 크다는 점을 활용해 환부에 수십Gy의 방사선 조사가 필요한 암 치료 용도에 탁월한 효과가 검증되어, 최근에는 선형 가속기가 방사선 치료 장비로 판매되는 수량이 산업용 검사장비보다 많을 정도이다.

미국의 Varian사는 가속기 시스템으로 혹은 방사선 치료 장비로 사업을 운영하는 동 사업 부문에서의 매출이 연간 3조원에 달한다. 국내에서 수급할 수 있는 가속기 시스템은 10억원 내외, 가속기가 포함된 검사 장비, 치료 장비는 50억원을 상회하는 고가의 장비이다.

그림 3. 선형 가속기의 활용 분야

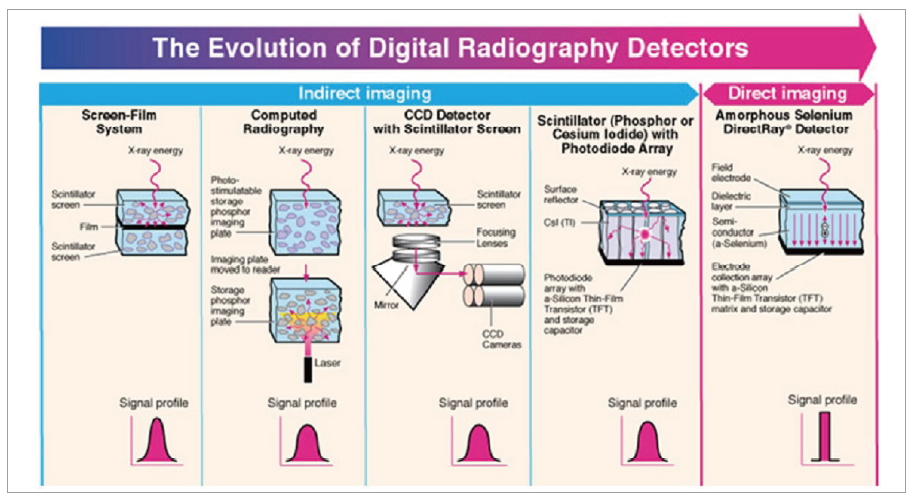

X-Ray 영상 획득 장치

이 장치는 디텍터라고 표현하며 눈에 보이지 않는 X-Ray를 눈으로 볼 수 있는 가시광선으로 변환한 뒤 이를 다시 전기신호로 변환하는 방식의 센서 장치이다.

앞에서 설명한 바와 같이, X- Ray를 전기적 신호로 만들어 내는 일종의 포토 센서 역할을 하며, X-Ray가 투시한 물체의 밀도 차를 흑백의 영상으로 표현해 준다.

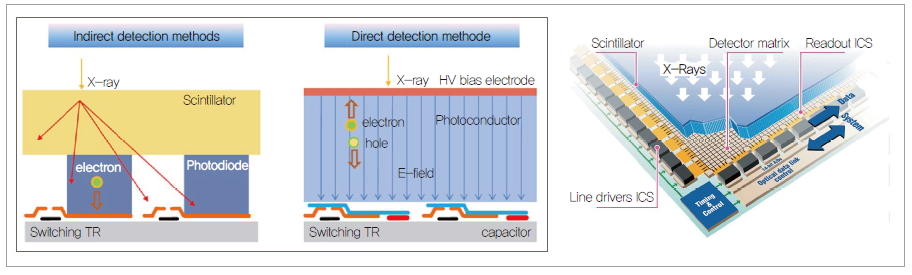

X선 영상 획득 장치는 그림 4와 같이 간접 이미징 방식과 직접 이미징 방식으로 구분된다. 간접 방식은 X-Ray가 신틸레이터(Scintillator)를 거쳐서 가시광으로 변환한 뒤 포토-다이오드에서 디지털 정보로 변환되는 것이고, 직접 방식은 가시광이라는 중간 단계 없이 X선을 직접 광도전체(Photoconductor)를 통해 디지털 정보로 변환하는 것이다. 현재 일반적으로 사용되는 대부분의 디텍터는 간접 이미징 방식이다.

그림 4. X-Ray 디텍터의 발전 과정

X-Ray 디텍터의 종류와 구동 원리

먼저 발전 과정을 살펴보면, 초기에는 필름 방식이 보편적으로 이용됐는데 이는 X선이 조사되면 가시 광 파장의 형광을 발하는 신틸레이터 뒤에 필름을 놓아 감광시키는 방법으로 X-Ray 영상을 획득하는 방식이다.

이후 CR(Computed Radiography) 방식이 출현했는데, 이는 1980년 기존의 필름 방식을 개혁한 기술로 IP(Image Plate)라는 형광체층(Photostimulable Phosphor)을 사용해서 X선 촬영하게 된다. 이후 IP에 레이저 빛을 주사하고 그 때 발생하는 형광을 전기신호로 변환한 다음, 그 신호를 디지털로 바꿔 영상을 획득하는 방식이다. 이후에 갖가지 화상처리를 실시해 검사 목적에 따라 활용하는데, 공간 분해 능력이 좋고 대조도가 뛰어나며 근소한 X선 흡수차를 묘출할 수 있다는 장점과 함께, IP를 반복적으로 사용할 수 있다는 점에서 의료용으로 많이 사용했다. 디지털 X선 조영술(DR ; Digital Radiography) 기술이 발전하며 현재는 Film 방식과 함께 자연스럽게 퇴보하고 있는 기술이라 할 수 있다.

디지털 X선 조영술이란, X-선의 영상정보를 디지털화된 전기신호로 변환하여 이를 전자기록 매체에 저장하고 모니터에 화면으로 재생시켜 판독하게 하는 장치로, 초기에는 영상 증배관(Image Intensifier)에 기초한 디지털 방사선 영상 기술이라고도 했다. 이는 X선 영상을 컴퓨터 데이터로 바꿔 모니터에서 직접 판독 및 편집이 가능하므로 한 번의 촬영으로 다양하고 정확한 정보를 얻을 수 있으며 저장, 가공, 전송 등의 과정을 거쳐 유익하게 활용할 수 있다.

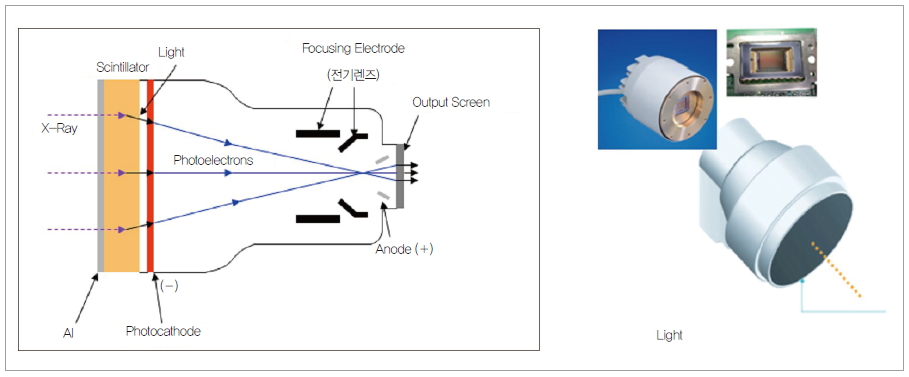

이를 가능하게 한 영상 획득 장치가 바로 증배관 형태의 디텍터로, 영상 증배관에 CCD 카메라가 조합된 형태이다. 영상 증배관은 그림 5와 같은 구조로 입사된 X선이 신틸레이터에서 가시광으로 변환되고, 광음극(Photocathode)에서 광전자로 바뀐 후 전류 증폭 과정을 거쳐 아웃풋 스크린에 도달하며, 여기에서 다시 가시광으로 변환된다. 아웃풋 스크린에 결합된 CCD 카메라를 통해 증폭된 가시광을 인식하고 디지털화된 X선 영상을 획득하게 된다.

그림 5. 영상 증배관의 구조와 외관

앞에서 설명한 증배관 형태의 디텍터보다 진보된 기술이며, 현재 활용도가 가장 높다고 할 수 있는 영상 획득 장치가 바로 평판 디텍터이다. FPXD(Flat Panel X-Ray Detector)라고도 부르는데, 이는 말 그대로 납작한 평판 모양의 디텍터를 의미하며 간접 및 직접 이미징 방식으로 구분할 수 있다.

엑스선을 가시광으로 변환시켜 카메라로 영상을 읽어 들이는 간접 방식이 평판 디텍터의 주류를 이루며, 여기에 사용되는 대표적인 형광체로는 CsI(Cesium Iodide), GOS (Gadolinium Oxysulfide, Gd2O2S)를 들 수 있고 각자 나름대로 특성을 갖고 있다.

예를 들면 그림 6에 나타난 바와 같이, 기판에 TFT 형식의 판독 회로가 형성되어 있고 그 위에 빛을 전류로 변환시키는 포토다이오드, 그 위에 엑스선을 빛으로 변환시키는 형광체가 도포된다.

그림 6. FPXD의 두 가지 방식

형광체의 두께는 적정해야 하는데 입사된 엑스선을 빛으로 변환시키는 능력, 즉 감도가 향상되려면 두께가 증가하는 것이 유리하지만, 반대로 빛의 퍼짐성이 커지므로 선명한 영상을 획득하는 데는 악영향을 미친다. 이를 얇게 하면 해상도는 증가하지만 감도가 낮아져 영상이 어둡게 된다는 단점이 있다. 간접 방식 디텍터 중 CsI를 5㎛ 내외의 직경을 갖는 바늘 형태로 성장시켜 형광체로 사용하는 제품이 있으며, 이 경우 감도와 해상도 특성을 동시에 확보하는 데 유리하다.

직접 방식 디텍터는 형광체로 엑스선을 전류로 직접 변환시켜주는 광도전체를 사용하며, 대표적인 물질로 CdTe를 들 수 있다. 엑스선을 가시광으로 변환시키는 과정이 생략되기 때문에 변환 효율이 높아 감도가 상대적으로 뛰어나다는 것이 특징이다.

적은 방사선 선량에도 민감하게 반응하여 고화질의 엑스레이 영상을 제공할 수 있다는 장점이 있으나, 단결정의 CdTe 물질을 성장시켜 제조하는 과정이 어렵고, 원 소재가 지구상에 한정된 희귀 광물인 까닭에 매우 고가이다. 때문에 각 나라에서는 대체 물질 개발에 주력하고 있는 실정이며, 의료용 CT 장비, 광자수 측정기(Photon Countering) 방식의 디텍터 정도에 제한적으로 활용하고 있다.

<전승원 _ 쎄크>