[PCB 업계 동향①] 2014, 2015년 세계 PCB 산업 현황

[PCB 업계 동향②] 2015년 국내 PCB 산업 현황

[PCB 업계 동향③] 국내 PCB 산업 분석과 대안

[PCB 업계 동향④] CES 2015를 통해 본 전자기기 Key Trends

국내 PCB 산업 분석과 대안

국내 PCB 산업은 구조적인 문제를 안고 있다. 이런 문제들에 대한 대책이 없다면 앞으로 국내 PCB 산업은 위기를 극복하기 어려울 것으로 예상된다. 다음은 이에 대한 해결책이다.

1. 다각적인 제품의 포트폴리오가 구성되어야 한다

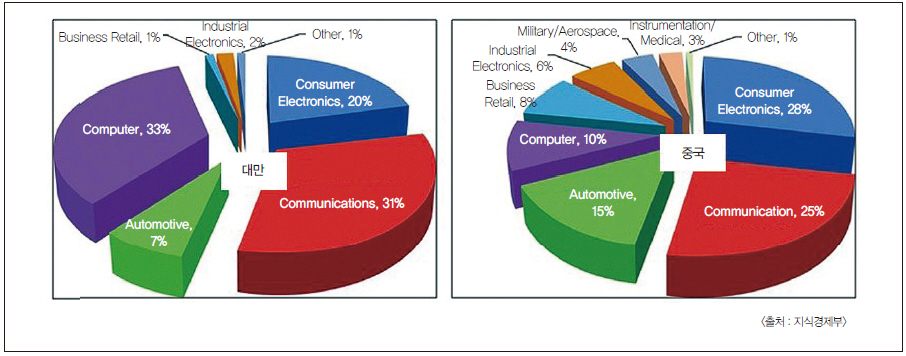

국내 전체 시장의 63%를 차지하고 있는 휴대폰 업계는 X-ray PCB 산업의 핵심이라 할 수 있다. 해외로 눈을 돌려, 대만을 보면 통신(31%)과 가전(20%), 컴퓨터산업(33%), 자동차(7%) 비중이 고르게 분포되어 있다. 중국 또한 통신(25%)과 가전(28%) 자동차(15%) 컴퓨터(10%)로 보다 다양한 분포를 보이고 있다(그림 5).

그림 5. 대만/중국의 용도별 PCB 시장 규모(2011년 기준)

일본도 크게 다르지 않다(그림 6).

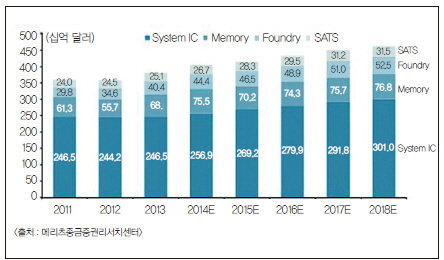

그림 6. 글로벌 반도체 산업-연평균 4% 지속 성장 전망

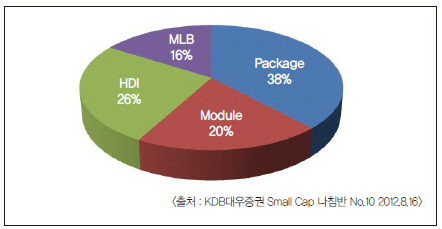

예를 들면 대덕전자의 상품포트폴리오는 패키지(반도체, 38%), 모듈(20%), HDI(26%), MLB(16%)로 비교적 고르게 분포되어 있다고 볼 수 있지만, 패키지와 모듈은 반도체산업으로 보면 반도체 비중이 58%로 역시 위험을 내포하고 있는 것으로 보인다(그림 7).

그림 7. 대덕전자 제품별 매출 구성비

과거 1998∼2000년에 통신 인프라 산업의 급속한 수요 부진을 겪은 바 있으며, 2008년의 금융위기로 미국자동차산업의 추락과 세계수요 침체로 자동차용 PCB시장의 수요는 40%이상 급락한 경험이 있다. 스마트폰의 급부상으로 세계시장의 40%이상 점유율을 보였던 노키아의 몰락을 보면 제품뿐만 아니라 고객의 다각화도 매우 중요한 과제라고 할 수 있다.

2. 글로벌 시장 진출을 통한 시장의 다각화이다

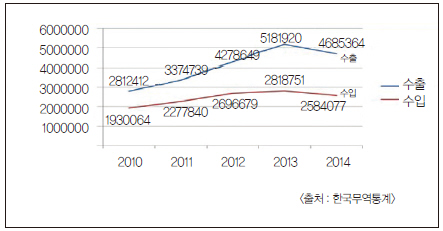

그림 8은 우리나라 PCB 수출과 수입현황이다.

그림 8. 국내 PCB 수출입현황(단위 : 천 달러)

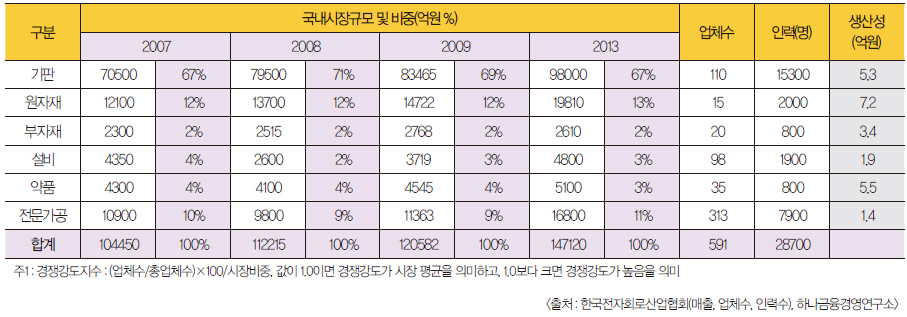

표 5. 국내 PCB 산업부문별 매출 및 업체 수

2014년에는 전년대비 수출은 9.6%, 수입은 8.3% 감소한 추세이다. 2019년 이래 줄곧 성장세를 달려오던 PCB 수출은 2014년을 기점으로 감소하기 시작했다.

세계전자시장의 수요침체가 아니라 삼성전자 등 해외 핸드폰 물량의 생산축소가 가장 큰 원인으로 예상된다.

해외시장의 다각화가 필요한 상황이다. 2000년대 이전, 국내 PCB 산업의 규모는 작지만 해외직수출비중이 컸다. 국내 수요가 제한적이었기 때문에 PCB제조사들은 해외시장 개척에 모든 역량을 집중했다.

이미 가격경쟁력에서 중국을 이기기에는 한계에 도달해 있다.

지금까지 일본의 기술력과 중국의 가격경쟁력 사이에서 납기와 고객대응력으로 차별화를 통해 존재할 수 있었지만, 이마저도 구조적으로 열세에 놓일 수밖에 없다. 내수중심에서 수출로의 전환만이 장기적인 전략이 될 수 있다. 이를 위해서 중소기업은 해외마케팅전문 인력 확보와 수출을 위한 사내시스템 정비가 필요할 것으로 보인다.

3. PCB 산업의 구조 조정이 필요하다

국내 PCB 산업은 세포분열을 계속해왔다. 소사장제 등 전문가공업체로의 분사화는 노사협력과 안정에 기여하고 PCB 산업의 규모의 경제를 실현하는 데 크게 기여했으며, PCB산업 발전에 한 축이 됐다. 그러나 PCB 기술개발과 투자는 보다 효율적이고 합리적이지 못했다. 그 이유는 수많은 PCB 중소기업과 전문가공기업 입장에서 대기업의 수직적 공급사슬은 수요가 증가하는 시장에서는 전체 산업이 활성화되기도 하지만, 다음과 같은 역효과도 존재했기 때문이다.

수요감소와 부진이 계속되는 2014년도에는 중소기업의 가동률은 급격하게 떨어지고 부도 등의 위기상황에 내몰리기 시작했다.

전략적인 아웃소싱은 기업의 경쟁력 강화에 도움이 되고 내부화 관리비용을 줄일 수 있지만 중소 아웃소싱 기업들은 경기상황에 민감할 수밖에 없다. 단순한 가공만을 위한 전문가공업이 아닌 내부적으로 기술과 생산성, 가격경쟁력에서 차별화된 전략과 내부 역량을 키워야 한다.

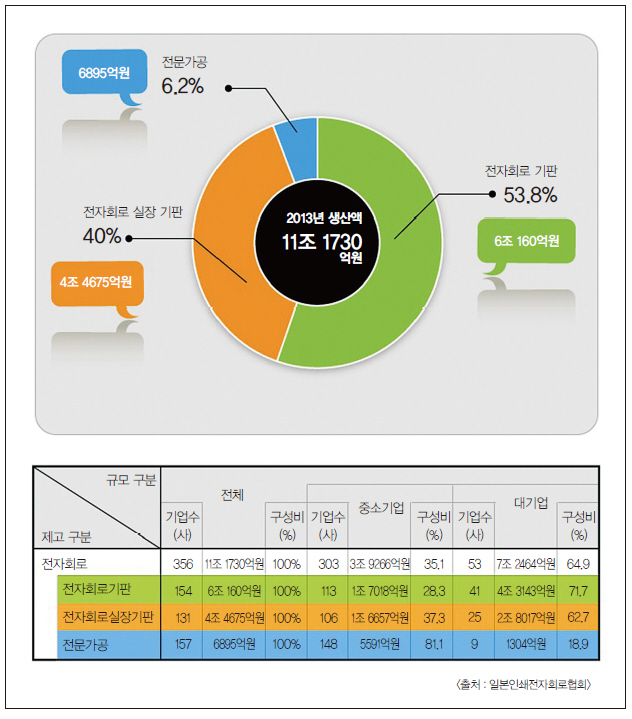

표 6을 보면 일본의 경우 356개의 PCB제조회사 중 전문가공업체는 157개로 44%, 그리고 매출은 6.2%를 기록했다.

표 6. 일본 PCB 생산실적 구성 비율

한국은 PCB업체 424개 중 전문가공업체는 313개로 74%가 매출은 14.6%를 보이고 있다. 그룹기업과 대기업을 제외한 중소기업들의 전략적 제휴를 통한 경쟁력 강화가 요구되지만 PCB기업들의 의지가 중요하다.

4. 자동차용 PCB시장은 새로운 활로가 될 수 있다

PCB 산업 전문 애널리스트인 Hayao Nakahara박사의 리포트에 따르면, 대만의 PCB제조사인 Chin Poon은 2014년 자동차용 PCB로 5억 달러의 매출을 기록했다. Chin poon은 일본이 세계 자동차용 PCB생산 1위를 유지한 가운데 대만의 Tripot, Nanya PCB, GBM, Unitec을 뒤쫓았다. 대만은 일본에 뒤져 시장규모가 두 번째이지만, 적극적으로 최상위를 추구한다. 일본의 자동차 PCB 생산은 엔저현상으로 인해 엔화 가치에 따라 성장했다. 2014년 일본은 약 48∼49억 달러의 자동차용 PCB를 생산했는데, 이는 전세계 PCB 시장의 약 8%에 이르는 것이다.

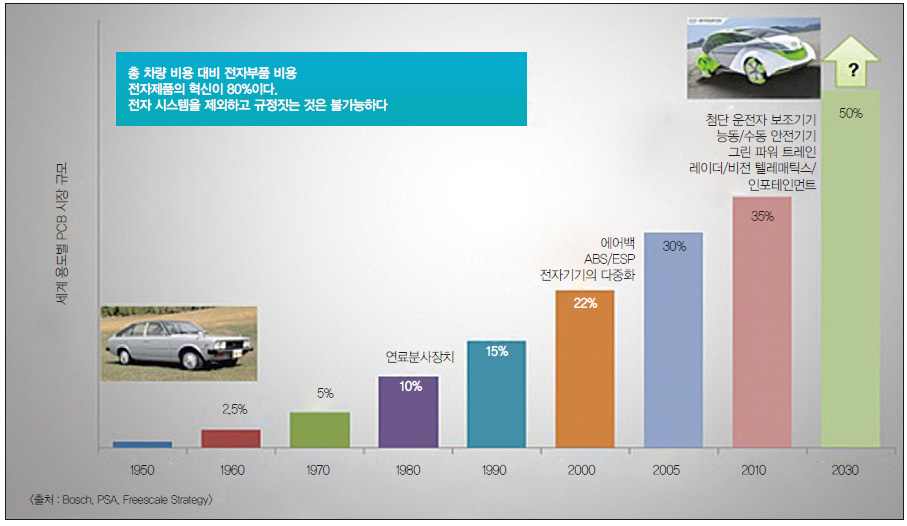

그림 9. 자동차의 전자부품 코스트 비중 추세

Chin poon은 2014년 전년대비 9.9% 성장한 매출 7억 달러를 달성했으며, 자동차용 PCB에서 5억 달러는 전체 매출의 71%에 달한다. 자동차용 PCB 전문제조업체도 등장했다. 이 회사의 2012년 전체 매출은 4억8천만 달러에 불과했다. 불과 2년 동안 1.5배의 급성장을 이루어낸 것이다. 이는 자동차용 PCB에 올인 했기 때문이다. 세계 굴지의 자동차전자부품회사인 독일의 C사의 전략적 공급업체로 등재된 이후 꾸준하게 높은 성장세를 이어오고 있다. C사에 연간 1억 달러의 자동차용 PCB를 공급하고 있는 것으로 알려졌다.

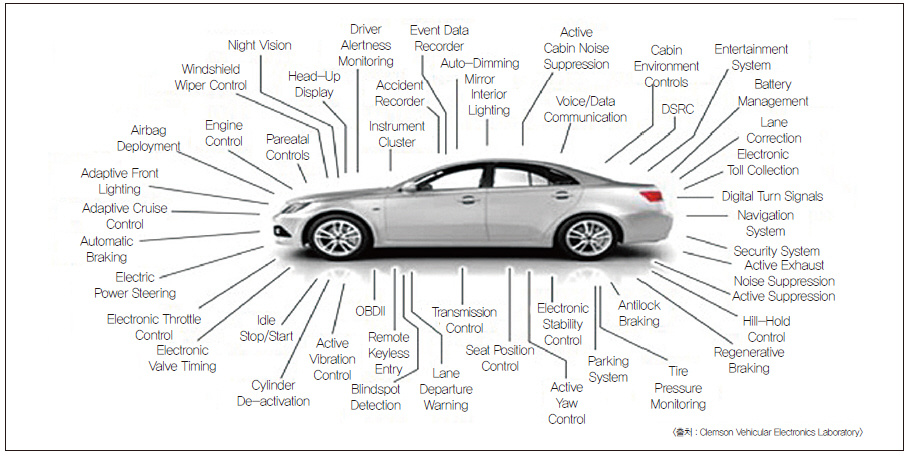

2000년도 초기에는 자동차 계기판을 중심으로 한 양면기판의 저가제품이 주종을 이루었기 때문에 PCB 제조사들에게는 매력 있는 시장이 아니었다. 그러나 자동차의 전자화가 급진전 되면서 자동차용 PCB의 수요는 급증하고 용도에 따라 다양한 PCB가 제공되고 있어 큰 시장으로 부각되고 있다.

그림 10. 자동차에서의 PCB 수요

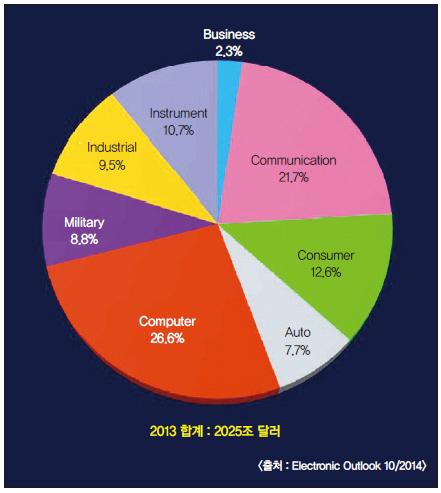

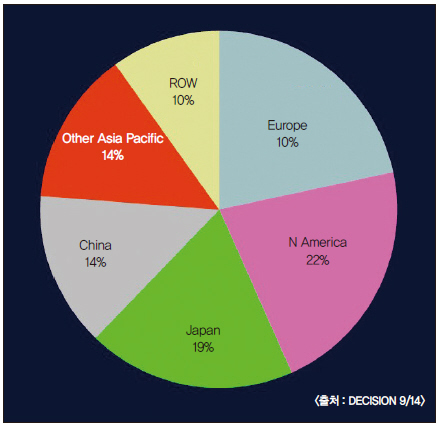

자동차 전자부품 시장은 세계전자산업의 비중으로는 7.7%인 1559억 달러에 불과하지만, 연평균 6%의 성장률을 보이고 있어 2017년에는 1968억 달러에 이를 것으로 전망된다. 전장제품은 현재 유럽, 북미 및 일본이 총생산의 62%를 차지하고 있기 때문에 국내 PCB업체가 수출의지와 노력만 있다면 글로벌 시장진출이 가능하다고 본다. 물론 일본, 대만 및 중국의 기존 자동차용 PCB 전문 업체들과 경쟁은 불가피하지만, 국내의 중견 PCB 업체들은 현대와 기아의 SQ인증을 받았거나 ISO/TS16949인증을 획득하고 있기 때문에 공장인증은 큰 무리가 없어 보인다. 하지만 최근 자동차 전장부품의 신뢰성기준이 강화되고 있고, Lead free Soldering이 2016년부터 적용되기 때문에 이에 대응한 재료의 선택과 표면처리기술, 공정 기술의 향상이 필요할 것으로 보인다.

그림 11. 2013년 세계전자기기 생산현황

그림 12. 2017년 세계 자동차용 전자기기 시장 전망

김희경 대표 모리아 코리아